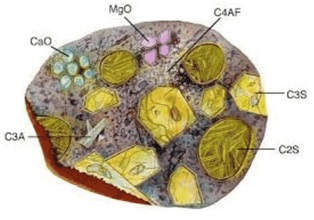

En el CodE RD 470/2021 en el Capítulo 8 Estructuras de hormigón. Propiedades tecnológicas de los materiales define las adiciones en el Artículo 38 como aquellos materiales inorgánicos, puzolánicos o con hidraulicidad latente que puede ser añadidos al hormigón con el fin de mejorar sus propiedades o conferirle características especiales. El efecto de dilución es la consecuencia del reemplazo parcial de una parte del cemento por la adición mineral, que disminuye la cantidad de cemento y, consecuentemente produce un aumento en la relación agua/cemento efectivo. Para un mismo grado de hidratación del material cementício, este efecto implica un menor volumen de productos hidratados del cemento. El CodE RD 470/2021 solo contempla la utilización de Cenizas Volantes y Humo de Sílice y deja las las escorias granuladas molidas de horno alto como decisión responsable de utlización por la Dirección Facultativa según en el Artículo 3 del CodE RD 470/2021 basándose dicha decisión en el estudio experimental previo del Diseño y Caracterización del comportamiento del hormigón fabricado con la escoria y cemento que se vayan a utilizar, no solo teniendo en cuenta sus prestaciones y mejoras mecánicas sino también la mejora de la durabilidad en el ambiente en que vaya a estar ubicada la estructura.

Genéricamente se considera adición a áquel ingrediente que sobrepasa el 5% del contenido total de la masa y no es conveniente que lo hagan por el encima del 10%.

El CodE RD 470/2021 solo acepta utilizar adiciones en sinergia con el Cem I y aconsejamos un primer estudio de composición química de la suma de sus componentes con los que disponga el cemento examinando que existe un balance equilibrado y no no hay interacciones que perjudiquen las prestaciones reológicas o las determinaciones finales del hormigón.

1.Adiciones comunes en las masas de hormigón reconocidas en el CodE RD 470/2021

1.1 Cenizas Volantes

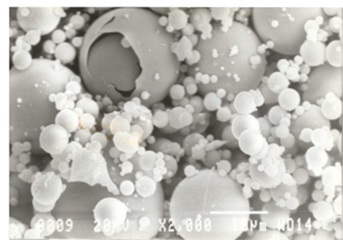

Las cenizas volantes son los residuos sólidos que se recogen por precipitación electrostática o por captación mecánica de los polvos que acompañan a los gases de combustión de los quemaderos de centrales termoeléctricos alimentadas por carbones pulverizadores.

Las Normas ASTM C618 y EN 450-1 definen dos clases de cenizas volantes: cenizas volantes de clase F y cenizas volantes de clase C.

La principal diferencia entre estas clases es la cantidad de calcio, sílice, alúmina y contenido de hierro en la ceniza. Las propiedades químicas de las cenizas volantes están influenciadas en gran medida por el contenido químico del carbón quemado.

No todas las cenizas volantes cumplen con los requisitos de ASTM C618 y EN 450-1, aunque dependiendo de la aplicación, esto puede no ser necesario.

Las cenizas volantes utilizadas como reemplazo de cemento deben cumplir con estrictos estándares de construcción.

El setenta y cinco por ciento de las cenizas volantes deben tener una finura de 45 μm o menos, y tener un contenido de carbono, medido por la pérdida por ignición, de menos del 4%.

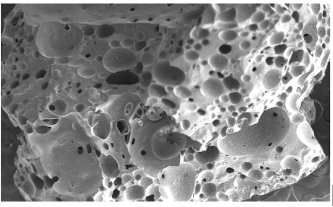

La distribución del tamaño de partícula de las cenizas volantes crudas tiende a fluctuar constantemente, debido al rendimiento cambiante de los molinos de carbón y el rendimiento de la caldera.

| Cenizas volantes clase «F” | Cenizas volantes clase «C» |

| La quema de antracita más dura y antigua y carbón bituminoso típicamente produce cenizas volantes de Clase F. Esta ceniza volante es de naturaleza puzolánica y contiene menos del 7% de cal. Al poseer propiedades puzolánicas, la sílice vítrea y la alúmina de las cenizas volantes de clase F requieren un agente cementante, como cemento Portland, cal viva o cal hidratada, mezclado con agua para reaccionar y producir compuestos cementosos. Alternativamente, agregar un activador químico como el silicato de sodio a una ceniza de clase F puede formar un geopolímero. | Las cenizas volantes producidas por la quema de lignito más joven o carbón subbituminoso, además de tener propiedades puzolánicas, también tienen algunas propiedades autocementantes. En presencia de agua, las cenizas volantes de clase C se endurecen y se fortalecen con el tiempo. Las cenizas volantes de clase C generalmente contienen más del 20% de cal. A diferencia de la Clase F, las cenizas volantes autocementantes Clase C no requieren un activador. Los contenidos de álcali y sulfato son generalmente más altos en las cenizas volantes de clase C. |

Así mismo la norma europea UNE-EN-1:2011 especifica los criterios de naturaleza propia que han de cumplir las cenizas volantes procedentes de la combustión de carbón pulverizado para ser utilizadas como componente de los cementos comunes:

| Cenizas volantes Silíceas (V) | Cenizas volantes calcáreas «W» |

| Con propiedades puzolánicas | Qué además de las propiedades puzolánicas tienen propiedades hidráulicas. |

Las cenizas volantes no podrán contener elementos perjudiciales en cantidades tales que puedan afectar a la durabilidad del hormigón o causar fenómenos de corrosión de las armaduras.

Las cenizas volantes deben tener marcado CE (sujetas la norma UNE-EN 450-1) y la declaración de prestaciones (DdP) deberá recoger los siguientes requisitos esenciales:

− Sulfatos (SO3), según UNE-EN 196-2 ≤ 3,0%

− Cloruros (Cl), según UNE-EN 196-2 ≤ 0,10%

− Óxido de calcio libre, según UNE-EN 451-1 ≤ 1,5%

− Óxido de calcio reactivo, según UNE-EN 451-1 ≤ 10%

− Pérdida por calcinación, según UNE-EN 196-2 (categoría A) ≤ 5,0%

− Finura, según UNE-EN 451-2.

>Cantidad retenida por el tamiz de 45 μm (Clase N) ≤ 40%

>Cantidad retenida por el tamiz de 45 μm (Clase S) ≤ 12%

− Demanda de agua, según UNE-EN 451-2 (Clase S) ≤ 95%

− Índice de actividad resistente, según UNE-EN 196-1

>a los 28 días ≥ 75%

>a los 90 días ≥ 85%

− Estabilidad de volumen, según UNE-EN 196-3 < 10mm

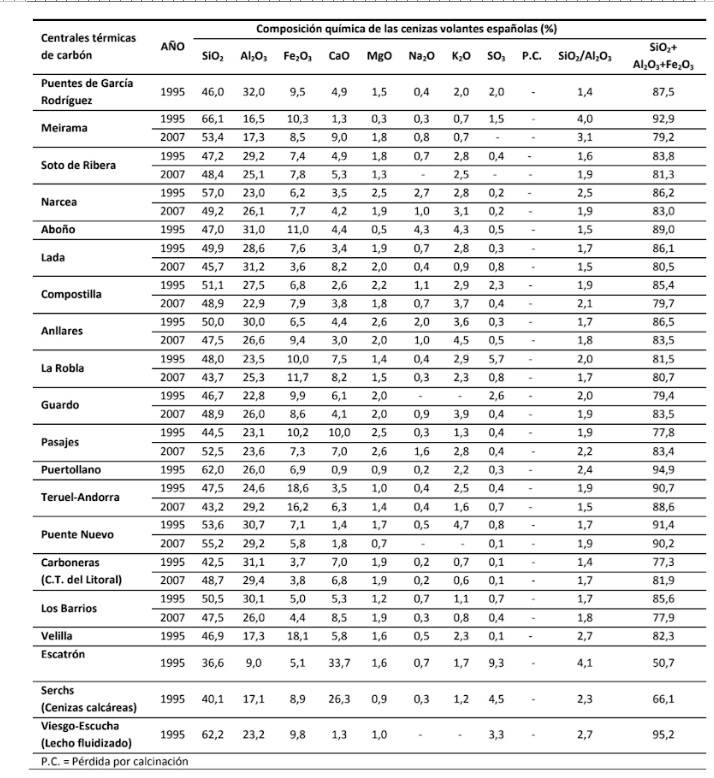

Aún recordamos con nostalgía cuando podíamos disponer de cenizas en todo el territorio español para fabricar cementos compuestos, hormigones o morteros provenientes de las Centrales Eléctricas en la quema de carbón.

Como estos tiempos no volverán recordemos las que erán más típicas destripando sus composiciones químicas.

1.2 Humo de sílice

El humo de sílice es un subproducto que se origina en la reducción de cuarzo de elevada pureza con carbón en hornos eléctricos de arco para la producción de silicio y ferrosilicio.

El CodE RD 470/2021 establece que el humo de sílice no podrá contener elementos perjudiciales en cantidades tales que puedan afectar a la durabilidad del hormigón o causar fenómenos de corrosión de las armaduras. El humo de sílice debe tener marcado CE (sujeto a la norma UNE-EN 132631+A1) y la declaración de prestaciones (DdP) deberá recoger los siguientes requisitos esenciales:

-Dióxido de silicio (SiO2), según UNE-EN 196-2 85%

-Pérdida por calcinación, según UNE-EN 196-2 < 4,0%

-Índice de actividad resistente, según UNE-EN 13263-1+A1 100%

-Silicio elemental, según ISO 9286 ≤ 0,4%

-Óxido de calcio libre, CaO (l) ≤ 1,0% Sulfatos, expresado en SO3 ≤ 2,0%

-Cloruros (Cl-), según UNE-EN 196-2 ≤ 0,3%

-Superficie específica, según ISO 9277 (Se, en m2/g) 15,0 ≤ Se ≤ 35,0

1.3 Mejoras de estas adiciones comunes en la masa del hormigón

Estas dos adiciones se utilizan para mejorar las siguientes propiedades fundamentalmente.

| mejoras en fresco | mejoras en endurecido |

| corrección de defectos en finura, mejor homogeneidad y compacidad de la masa, mejora de la reología, aumento del nivel del aire ocluido, aumentar las propiedades de los aditivos químicos y mejora del curado con un aumento de la retención de la evaporación del agua en el curado | mejoras disminución de la porosidad, aumento de la resistencia mecánica y química (carbonatación, sulfatos, cloruros, álcali-árido) y mejora de la resistencia a la abrasión. |

Estas dos adiciones disponen de ciertos límites químicos y físicos reflejados en la UNE- EN 450-1 en el caso de las cenizas volantes, siendo en el caso del humo de sílice especificaciones más concretas.

Consideramos que adicionar cenizas volantes que presenten características adecuadas puede ser una solución adecuada para corregir hormigones para pavimentos, sin embargo, el humo de sílice consideramos que es una solución no factible, por su alta reactividad y excesivo coste.

Sin duda habrá que ser conscientes de los impedimentos logísticos y productivos que aporta incorporar un ingrediente más. Habrá que evaluar con los responsables de la planta de hormigón la posibilidad de contar con un silo o tolva de acopio, así de como un método de pesaje y dosificación como el que disponen para el cemento, teniendo en cuenta que las dosificaciones irán en torno a unos 20-100 kg/m3 obligando a un medio de transporte preciso. El comando central de la planta debe contar con la posibilidad de incorporar este ingrediente al cuadro eléctrico y al programa de dosificación del nuevo ingrediente que deberá reflejarse en cada albarán-parte de carga. También tener en cuenta toda la logística necesaria para disponer de este ingrediente “no usual” en la confección de hormigón común de dicha planta.

2.Otro Tipo de adiciones que no reconoce el CodE RD 470/2021

Otras adiciones que funcionan como cargas que aportan además dilución de la masa conglomerante características específicas además de las genéricas análogas a las mejoras en fresco de las cenizas volantes y el humo de sílice.

A continuación, solo analizaremos las más usuales, ya que existen aplicaciones donde se utilizan adiciones múltiples para todo tipo de aplicaciones.

2.1 Cargas Silíceas(fillers silíceos)

Las cargas deben tener marcado CE y deben cumplir la norma UNE-EN 12620.

Arenas de sílice de alta calidad y pureza, mediante un proceso de molienda muy específico disminuyen su tamaño de partícula y se clasifican para obtener granulometrías inferiores a 100 micrones. muy puras con contenidos en SiO2 de más del 99%. Aportan elevación de elevación de la alcalinidad del medio y ayuda a la solubilización de los aluminatos, lo que nos aumentarán las resistencias iniciales al generar altos niveles de epitaxia y portlantita generando cristales en la fase de intersección con los áridos.

2.2 Cargas Calizas(fillers calizos)

Las cargas deben tener marcado CE y deben cumplir la norma UNE-EN 12620.

El filler calizo no es nunca carbonato cálcico CaCo3 puro al 100% ya que contiene impurezas diversas, permitidas hasta un límite del 5%.

Estas impurezas son generalmente carbonatos magnésicos, sódicos y potásicos, aparte de SiO2.

Los alcalinos son solubles y al ser sales que proceden de ácido débil y base fuerte tienen una hidrólisis alcalina.

Ello produce una elevación de la alcalinidad del medio y ayuda a la solubilización de los aluminatos, lo que nos aumentarán las resistencias iniciales al generar altos niveles de epitaxia y portlantita generando cristales en la fase de intersección con los áridos.

2.3 Metacaolín

El metacaolín es un material cementante suplementario, dado que es un aluminosilicato activado térmicamente, que se produce al calcinar el caolín a temperaturas aproximadas a 550ºC, produciéndose una transformación de su estructura cristalina, contribuyendo en las resistencias mecánicas a edades tempranas, reduciendo la permeabilidad al permitir el refinamiento de poros. También se ha comprobado que al disminuir ese nivel de porosidad obtendremos menos eflorescencias primarias y secundarias en la superficie del conglomerado final.

2.4 Puzzolanas

Se trata de silico-aluminatos activos, las puzolanas de carácter natural proceden de rocas volcánicas y rocas sedimentarias, las segundas, de carácter artificial se obtienes por calentamiento de las puzolanas naturales. Los Aluminosilicatos presentes en la puzolana, reaccionan con el Hidróxido de Calcio liberado en la hidratación del cemento Pórtland. Esto se realiza en una reacción lenta (que disminuye el calor), consume el Hidróxido de Calcio (lo que mejora su resistencia frente a ambientes ácidos), y al realizarse la reacción rellenan los espacios resultantes de la reacción de hidratación del cemento (lo que aumenta la impermeabilidad y la resistencia mecánica).

2.5 Cenizas de cáscara de arroz

Producto de la quema controlada de la cáscara de arroz (rice husk ash, RHA) se obtiene la ceniza de cáscara de arroz que tiene propiedades altamente puzolánicas. Al igual que el humo de sílice, la ceniza de cáscara de arroz posee una elevada superficie específica (50.000 a 60.000 m2 /kg.). Está formada por partículas de sílice amorfa. Es de los subproductos industriales más reactivos, pero también de los menos utilizados ya que del 100% de la cáscara de arroz quemada solo el 20% se transforma en ceniza.

2.6 Escorias

Se obtiene en la producción del arrabio en los altos hornos flotando como gangas fundidas sobre este. En la salida del alto horno se enfrían rápidamente con duchas de agua fría para que vitrifique y guarde su energía de cristalización que se liberará en con la hidratación. Como polvo fino en la masa de un hormigón actúa como dispersante y mejora la hidratación, modifica la retención de agua, colabora con la resistencia mecánica, disminuye el calor de hidratación, mejora la durabilidad (porosidad y difusión), atenúa las reacciones deletéreas como ataque de sulfatos, agua de mar, ingreso de cloro.

2.7 Magnesitas

La magnesita es un mineral de composición química fundamentalmente carbonato de magnesio con impurezas de Fe, Mn, Ca, Co o Ni, que le dan sus variadas coloraciones. Se obtiene por calcinación y/o sinterización de carbonato Magnésico y dolomía para obtener el Oxido Magnésico MgO. Según sea el tratamiento térmico a que se someta el Carbonato Magnésico o dolomía, se obtiene dos tipos de magnesitas: Magnesita Sinterizada o Calcinada a Muerte (DBM) tratada a más de 1.800ºC. Indispensable en la Siderurgia como refractario. Magnesita Calcinada Cáustica (CCM). Tratada a unos 1.300ºC. produciéndose un Oxido Magnésico reactivo que es el que se utiliza en materiales cementícios. Proporciona durante la fase de fraguado inicial excelentes propiedades reológicas, excelente trabajabilidad, colocación y fraguados rápidos. Durante la fase de endurecimiento y fraguado final proporciona resistencias iniciales muy altas tanto en compresión, como en flexotracción.

Se puede utilizar esta adición como agente expansor que ayude en la química compensadora del volumen, no obstante en este caso conviene realizar un estudio previo que evalúe el nivel y tipo de expansión que pueden generar ya que su potencial expansivo puede resultar incontrolable.

3.Adiciones que actúan como controladores de la química compensadora del volumen de la masa de hormigón

Seguramente todo lector que esté leyendo estas líneas esperaba este punto en el cual vamos a explicar esa categoría adiciones destinadas al Control del Cambio de Volumen en las masas de hormigones.

El lector ha hecho muy bien en leer primeramente la introducción de las adiciones, los tipos y a que van destinadas para entender que todo ingrediente que se introduzca en una masa de hormigón cumple su rol individual y en conjunto cumple uno muy específico.

La reflexión que plantearemos a continuación sentará bastante polémica en el mundo de la química de hormigones para pavimentos de altas prestaciones y altas exigencias.

Ni están reguladas por el CodE RD 470/2021, ni tampoco por la UNE EN-206 por tanto tenga presente que todos estos tipos de agentes deben disponer de un marcado CE y de ensayos demostrativos que demuestren que su uso es adecuado para generar expansión en las masas cementicias de hormigones y morteros.

Dichos ensayos deben demostrar fehacientemente bajo las Normas ASTM-C878, ASTM C-157 o similares(oficiales y reconocidas) que generan dicha expansión inicial y deben estar acreditados por entidades oficiales que realicen los ensayos con la suficiente experencia, metodologia, medios y rigor como para que obtengamos la idoneidad de su uso. No todos los laboratorios son capaces de realizar los ensayos y entender que es el cambio de volumen, como se produce, como se pondera y como evoluciona.

Este tipo de adición y su funcionabilidad en la masa la analizaremos en otro artículo específico.

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Enero 2024

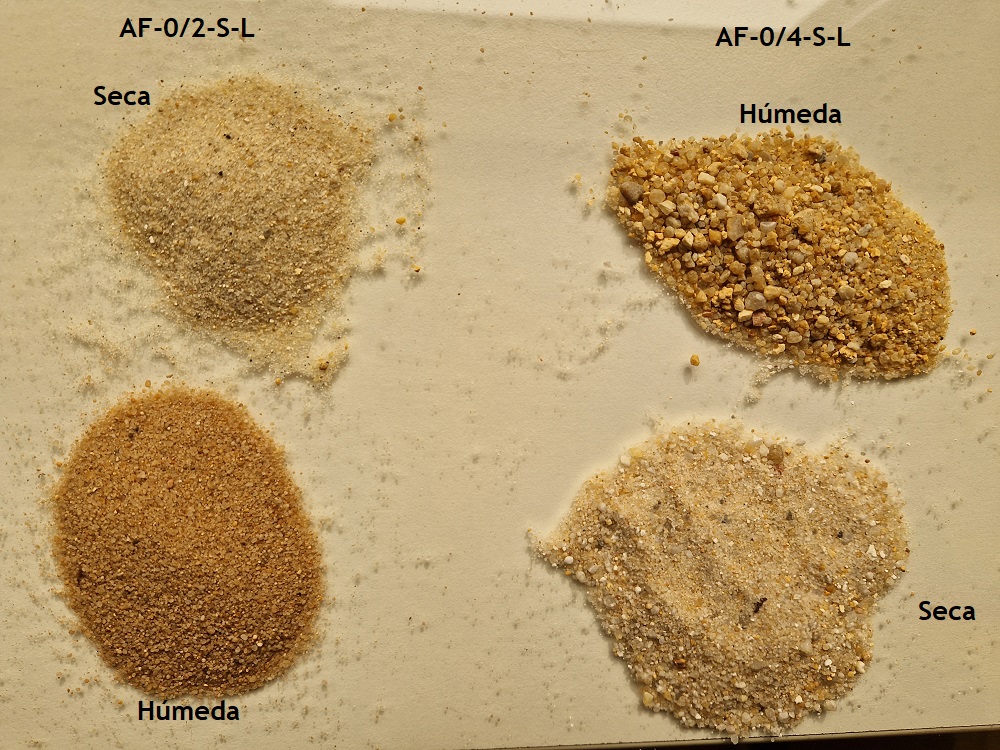

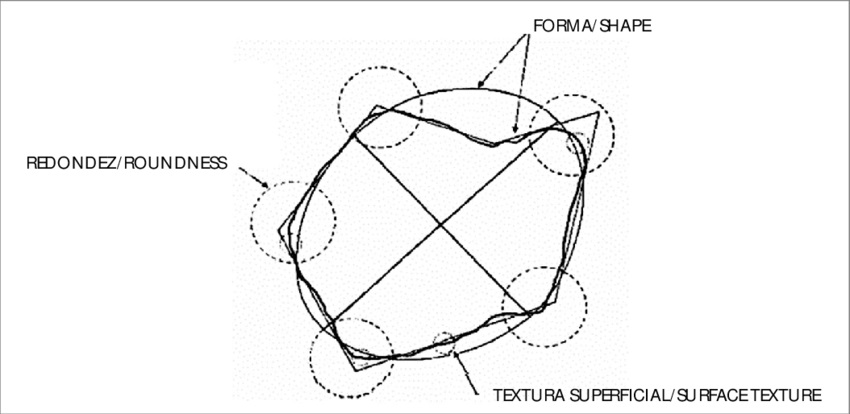

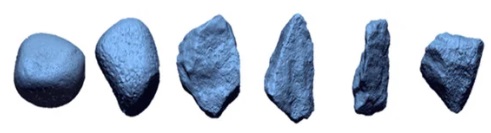

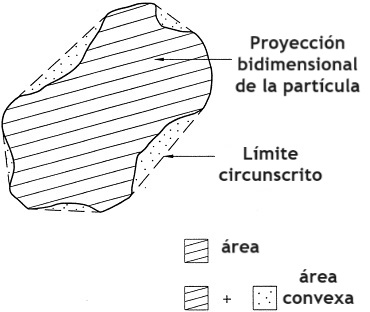

En un pavimento de hormigón es de especial importancia que los áridos a utilizar no sean reactivos con el medio alcalino y que no generen reactividad álcali-sílice como suele ocurrir en obras en las que se utilizan materiales procedentes de yacimientos de granitos meteorizados de la zona. Como punto de exigencia obligatoria se ha exigido a todos los candidatos un ensayo normalizado por la norma UNE 146507-L Ex:1999 (con tasa máxima de expansión de ≤0,04%) efectuado por un laboratorio acreditado y reconocido que asegure que esos materiales puedan utilizarse en un medio alcalino sin riesgo de dicha patología.

En un pavimento de hormigón es de especial importancia que los áridos a utilizar no sean reactivos con el medio alcalino y que no generen reactividad álcali-sílice como suele ocurrir en obras en las que se utilizan materiales procedentes de yacimientos de granitos meteorizados de la zona. Como punto de exigencia obligatoria se ha exigido a todos los candidatos un ensayo normalizado por la norma UNE 146507-L Ex:1999 (con tasa máxima de expansión de ≤0,04%) efectuado por un laboratorio acreditado y reconocido que asegure que esos materiales puedan utilizarse en un medio alcalino sin riesgo de dicha patología.