1.Introducción

En el “Código Estructural CodE Real Decreto 470/2021 Capítulo 11/Artículo 51 Fabricación y suministro del hormigón-concreto” y en el “Capítulo 9 Control de Producción de la UNE EN-206-1 del Eurocódigo 2” se detallan como debe ser la fabricación y suministro del hormigón.

El 22 de marzo del 2021 se publicó el Real Decreto 163/20 aprobando la Instrucción Técnica para la realización del control de producción de los hormigones fabricados en centrales de producción de hormigón-concreto.

Entendemos que el proceso de realizar un pavimento de hormigón de “altas prestaciones” se asemeja a la producción de un prefabricado industrializado de máxima exigencia.

La diferencia sustancial es que el pavimento se realiza “in situ” sin posibilidad de error alguno y para ello se debe procura realizar una correcta producción en todas sus fases con los recursos y conocimiento siempre a disposición, determinando un control férreo y disciplinado haciendo que la elaboración del hormigón-concreto se ajuste a su estricto diseño y no existan, en la medida de lo posible, desviaciones atípicas o falta de homogeneidad que afectará a la calidad del pavimento final.

2.Factores clave

Los factores clave a tener en cuenta para disponer de una correcta producción de un hormigón-concreto para pavimentos son las siguientes y deben ser hitos de contraste que constate fehacientemente correspondencia con el diseñado y caracterizado previamente en los ensayos realizados en laboratorio.

| Control en acopios de los materiales | Los materiales deben tener un riguroso control diario en el cual se puedan detectar inmediatamente cambios o contaminaciones que puedan afectar al hormigón-concreto. Así mismo diariamente y en varias veces durante el suministro deben realicen mediciones de humedades y temperaturas para el control de agua nominal a aportar al amasado sin olvidar que al cambiar de frentes de cantera pudiéramos tener posibles cambios de material y con ello diferentes absorciones que afecten a la r a/c. |

| Control del agua nominal | Una vez que hayamos ajustado las humedades que dispongan los materiales y que serán agua que aporte a la receta, con el sistema de sondas medidoras de humedad y si el programa no las descuenta en la receta como agua a no contabilizar, deberemos descontarla del total del agua nominal deberemos descontarla del total del agua nominal, teniendo en cuenta que habrá que también descontar la absorción de todos los materiales. Eso supone que haya alguien responsable que conozca el método de ajuste y lo calcule para programar en cada momento la cantidad de agua nominal que necesita la receta para la consistencia objetiva diseñada. Agua Total en receta(agua efectiva)=(agua aportada en receta+agua aporte de humedades de los materiales+agua aditivos)-absorción de los materiales Los ajustes preliminares deben llevarse en una sistema/hoja de cálculo que calcule automáticamente la cantidad de agua nominal tras insertar las cantidades de humedades obtenidas, ya que el valor de absorción será un valor fijo mientras no cambie el material, la temperatura o las humedades. También se ajustarán en dicha hoja los ajustes necesarios de volumen por aumento o disminución del agua y las arenas. Una vez que se disponga de la cantidad de agua necesaria si la central de comando dispusiera de un programa informático de gestión de producción de hormigón-concreto preparado que realizará los ajustes de la receta automáticamente incluyendo el volumen. Si disponemos de central de producción vía húmeda podremos también llevar un control de la medida de la consistencia que normalmente se harán por amperímetro o watímetro diferencial que miden la intensidad, energía o velocidad en la amasadora en la amasadora lo que nos dará unos valores guía para establecer las lecturas correctas que asignaremos a la consistencia objetiva. |

| Control de los tiempos de amasado | Partamos de la base de todo hormigón-concreto debe ser fabricado con amasadora por vía húmeda y aún más si está destinado a suministro para pavimentos de altas prestaciones y exigencias. Un punto para tener en cuenta es el tiempo necesario de amasado para lograr una dispersión homogénea y constante. Para ello es necesario establecer previamente que cantidad de tiempo es necesaria y coordinarse con el equipo de producción para que sean estrictos con cada ciclo de carga y la suma de todos los tiempos de los ciclos de carga no supere los 15´por camión para no obstaculizar el ritmo de producción. Habrá así mismo que establecer la cantidad de amasado por ciclo más conveniente para establecer una relación calidad-producción acorde. |

| Control de la homogeneidad | Deberán periódicamente realizarse ensayos de homogeneidad para detectar que la línea productiva es estable, según Tabla 71.2.4 de la E.H.E.-08 midiendo: consistencia, densidad en fresco, cantidad de árido grueso, módulo granulométrico del árido grueso y contenido de aire por las UNES Correspondientes. Así mismo deben evaluarse la necesidad de realizar calibraciones y tarados periódicos fuera del plan anual para verificar dosificaciones exactas. |

| Control de las características en fresco e idoneidad de suministro | Diariamente deben realizarse controles de campo tras fabricación descargando del camión aleatoriamente para evaluar trazabilidad en las características y homogeniedad según Tabla 71.2.4 midiendo: consistencia, densidad en fresco, cantidad de árido grueso, módulo granulométrico del árido grueso y contenido de aire por las UNES Correspondientes. |

| Control del transporte | El transporte debe realizarse en camiones hormigonera iguales de capacidad y a poder ser con una capacidad del 40% de su carga, lo cual es esencial para una buena homogeneidad. Es necesario controlar la flota que esta esté en perfecto estado de uso y mantenimiento, que se informe a todos los conductores de las altas exigencias de transportar este hormigón sin adición de agua cargando con la cuba en velocidad de agitación que mantendrá durante el transporte, antes de la descarga del hormigón, girará a velocidad de amasado durante al menos dos minutos. |

Todos estos puntos deben ser informados, comentados, compartidos, aceptados e implementados con la planta de hormigón-concreto que realice el suministro asegurando que se llevan a cabo con disciplina y que todo el personal estará implicado en llevarlos a cabo como política de mejora continua conjunta.

3.Determinación del cálculo del agua nominal para ajuste en receta de hormigón-concreto

Primeramente y como paso inicial, deben determinarse las humedades de los materiales para obtener la cantidad resultante del agua a aportar en receta. Posteriormente deben contemplarse si los acopios y los materiales han cambiado o sufren gradientes de temperatura que modifiquen su capacidad de absorción que afecten a la relación agua cemento r a/c con toda la problemática que ello conlleva.

Se realizarán cada día siguiendo los siguientes pasos de un método rutinario de trabajo que consta de los siguientes puntos:

| Intervalos de tiempo | |

| Cada día se medirán las humedades de los materiales con la carencia de tiempo siguiente: El material que quede en tolvas almacenado la noche anterior y que será el utilizado en los suministros de primera hora se medirá el día anterior, teniendo en cuenta que los dos primeros camiones dispondrán de mayor nivel de humedad por la acumulación de agua en la parte inferior de las mismas. Se realizará una medición antes de arrancar el suministro para tener claros los niveles de humedad a partir de agotar el consumo existente en tolva. A media mañana, y sobre todo a la llegada de bañeras que lleguen con materiales húmedos, se volverá a realizar una o dos mediciones que nos ayuden a aproximar el nivel de humedad a la realidad y ajustando el cálculo del agua nominal | |

| Método de medición y comunicación | |

| Personal | El personal que determine las humedades debe disponer de la formación y conocimiento adecuado para realizar las mediciones y cálculos con eficacia y destreza sin que afecte a las producciones de forma cualitativa o cuantitativa. |

| Lugar y equipos para medición | Para realizarestas mediciones se debe disponer de los recursos, medios necesarios y disposición para que se pueda realizar en las condiciones adecuadas. Disponer de un lugar a techo, con electricidad y luz sin movimientos ni trasiegos cercanos en el cual todos los días se puedan realizar las mediciones con tranquilidad. Puede realizarse por secado por microondas, hornillo u otro método que sea cómodo y eficaz. Debe contar con utillaje en perfectas condiciones para su uso: Cuencos, sartenes, cucharas, pinceles, mesa de trabajo y báscula de precisión con precisión de ± 1g y que esté nivelada y sin movimiento que pueda afectar a las mediciones. Debe confeccionarse un método de registro que nos ayude a realizar los cálculos de forma automática, siendo ideal diseñar una hoja de cálculo que además sirva como registro. |

| Método de realización | Recoger muestras de acopio mezclando varias recogidas de la superficie y el interior del acopio. Los intervalos de tiempo han de ser los mencionados en el primer punto de este apartado. Realizar el ensayo de determinación de humedades, bien con métodos de control por sondas en acopios o en tolvas, bien por ensayos de determinación de cada material según UNE‐EN 1097‐6 (UNE-EN 12620 Áridos para hormigones). Realizar el cálculo de humedades totales utilizando sistemas de cálculo con hojas en las que establezcamos en tablas el peso Inicial del material húmedo y el peso final ya seco, arrojando automáticamente el % de humedad final y la cantidad de agua que aporta cada material por la humedad que dispone en acopio. Una vez que hayamos determinado las humedades que dispongan los materiales, debemos de tener en cuenta que estas serán cantidades de agua/s que se aporte/n extraordinariamente a la receta, y supervisar si el programa realiza automáticamente: Las correcciones de defecto de volumen aumentando o disminuyendo la cantidad de material que debe de introducir para paliar esa cantidad que falta de material que no se aporta al contar con humedad. Si tiene en cuenta ese aporte de agua proveniente de las humedades restando agua del agua aportada en cada momento para cumplir con la relación agua/cemento objetiva. Ese programa debería de tener en cuenta también que es necesario descontar la absorción de todos los materiales, como se detalla en el punto siguiente. |

Una vez que hayamos determinado las humedades que dispongan los materiales y realizado las correcciones de volumen oportunas, debemos de sumar también las otras cantidades de agua que dispondrá la receta y restar a esta suma la absorción que efectuarán los materiales, teniendo en cuenta el efecto de velocidad de absorción según el gradiente que estos tengan que será de suma importancia sobre todo en gradientes de temperatura altos y continuos en el tiempo.

| + (sumatorio) | |||

| Agua 1 | Agua 2 | Agua 3 | Agua 4 |

| Agua aportada en receta | Agua proveniente de las humedades | Agua proveniente de los aditivos | Agua aportada en la secuencia posterior a la producción de ajuste y/o lavado(que debe registrarse) y que nunca se tiene en cuenta ni se imputa |

| – (resta) | |||

| Resta de agua en la receta por absorción | |||

| Absorción que realizan los materiales y que puede variar o verse afectada por la velocidad de absorción motivada por gradientes de temperaturas y también por la cantidad de humedades que dispongan los materiales. | |||

Eso supone que deba haber alguien formado, preparado y responsable que conozca el método de ajuste y lo calcule para programar en cada momento la cantidad de agua nominal que necesita la receta para la consistencia objetiva diseñada.

El cálculo debe realizarse cada día, en los tiempos que marque la producción y cambios de acopios de manera disciplinada y meticulosa, no dejando ninguna cantidad de agua, ni humedades de cada material sin conocer y para ello podemos utilizar la siguiente ecuación:

Los ajustes preliminares deben llevarse en un registro hoja de cálculo que calcule automáticamente la cantidad de agua nominal tras insertar las cantidades de humedades obtenidas, ya que el valor de absorción será un valor fijo mientras no cambie el material. También se ajustarán en dicha hoja los ajustes necesarios de volumen por aumento o disminución del agua y las arenas.

Una vez que se disponga de la cantidad de agua necesaria, si la central de comando dispusiera de un programa de gestión productiva, etc., éste realizará los ajustes de la receta automáticamente incluyendo el volumen.

Si se dispone de central de producción vía húmeda podemos también se puede llevar un control de la medida de la consistencia que normalmente se harán por amperímetro o watímetro diferencial que miden la intensidad, energía o velocidad en la amasadora, lo que dará unos valores guía para establecer las lecturas correctas que asignaremos a la consistencia objetiva.

4.Tipos Controles como Sistema de Vigilancia y Trazabilidad

Una vez se tenga clara la cantidad de agua a aportar en receta y la cantidad de agua a aportar en la fase de ajuste y/o lavado mediante contador, sí esta fuera necesaria, se dispondrán las siguientes acciones de control de idoneidad:

↪Refererente a la entrega y recepción del hormigón-concreto

En el “Código Estructural CodE Real Decreto 470/2021 Capítulo 11/Artículo 51 Fabricación y suministro del hormigón-concreto” y en el “Capítulo 7 del hormigón fresco” y en el capítulo 8”Control de Conformidad y Criterios de Conformidad” de la UNE EN-206-1 del Eurocódigo 2” se detallan como debe ser un correcto suministro, recepción y aceptación del hormigón en obra .

Entendiendo la singularidad de esta unidad constructiva debemos prestar especial importancia a una correcta recepción de los hormigones-concretos con una inspección efectiva y un control total de la producción de ese hormigón en obra siendo fundamental disponer de una trazabilidad absoluta de lo que transcurra en la obra durante los días de suministro.

Existen tres puntos claves al respecto son los que deben seguirse:

| Control de amasado efectivo | Asegurarse de que durante el transporte el camión no haya parado en ningún momento el bombo, ni tampoco haya añadido agua en el proceso de lavado o durante el transporte. Si el hormigón-concreto no estuviera homogéneo o la consistencia no fuera la objetiva debería considerarse “suministro no idóneo” y no aceptar el mismo. |

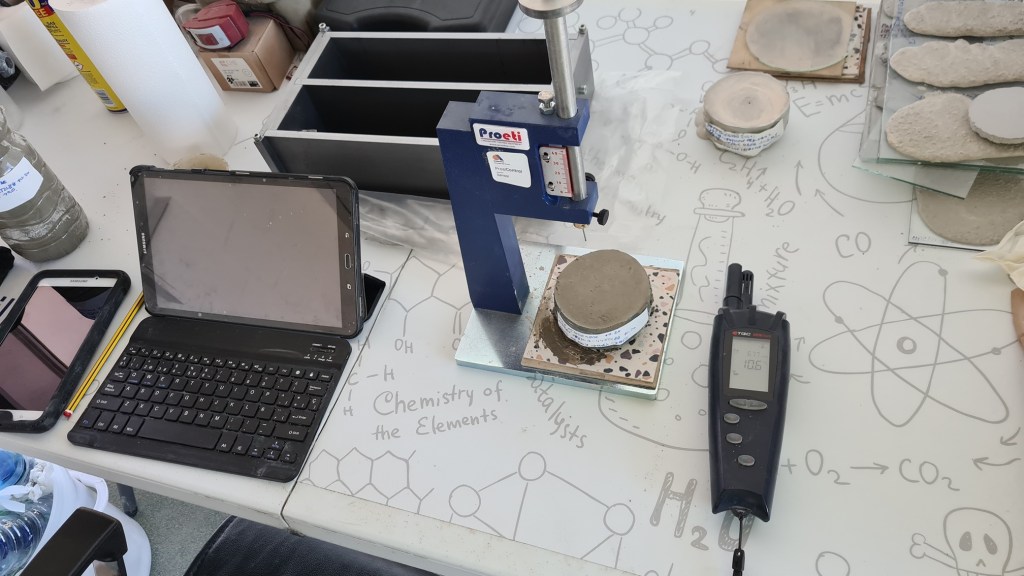

| Control del hormigón | Es aconsejable establecer un área de control de hormigón-concreto donde una persona capacitada y formada realice los controles de hormigón durante el suministro y registre los mismos de manera disciplinada con los instrumentos, aparatos y recursos necesarios analizando los siguientes puntos: –Control y medición de la consistencia según método UNE-EN 12350-2 y/o KSlump Tester ATSM C ASTM C 1362-97(Reapproved 2002) –Control y medición de la temperatura tomando registro inicial y evolución a 30 minutos. (todas las mediciones que puedan hacerse durante el suministro) –Control y medición de la densidad en fresco UNE-EN 12350-6:2006 –Control y medición del aire ocluido EN 12350-7 Todo debe registrarse documentalmente. Si hubiera una consultora o laboratorio contratado como servicio externo (control de probetas de resistencia, consistencias, densidades, etc.) el personal de control del equipo de producción debe coordinarse con estos y registrar sus datos. |

| Control de tiempos de producción | Controlar y analizar los tiempos de producción, la temperatura de la superficie del hormigón-concreto en todas las fases y la evolución del hormigón-concreto comparando con los objetivos establecidos y la tendencia mostrada con disciplina y rigurosidad es un punto que realizar cada día que nos servirá para analizar si existen desviaciones atípicas (cambio de temperatura, corrientes, cambios en el hormigón-concreto, etc.) que obliguen a correcciones inmediatas. |

↪Refererente a la Vigilancia y evolución del suministro de hormigón-concreto

En el «Código Estructural CodE Real Decreto 470/2021 Capítulo 11/Artículo 51 Fabricación y suministro del hormigón-concreto” y en el “Capítulo 8 Control de la Conformidad y Criterios de la Conformidad”, en el capítulo 9 ”Control la producción” y en el capítulo 10 ”Evaluación de la Conformidad” de la UNE EN-206-1 del Eurocódigo 2” se detallan como debe ser una correcta supervisión y vigilancia de la calidad y trazabilidad del hormigón-concreto suministrado.

La supervisión parte de un correcto diseño del hormigón-concreto que defina las propiedades objetivas con las debidas tolerancias que serán los rangos de “No Conformidad” tanto para el hormigón-concreto fresco como para el hormigón endurecido ya parte del pavimento.

Una vez definidas las propiedades y las tolerancias, debemos disponer de un sistema de control (a poder ser digital, en línea para que sea actualizable y consultable las 24 horas) que ayude a registrar todo el proceso de suministro (en las salidas de la central de hormigón y/o llegadas a la obra), así como los diversos controles de la evolución del hormigón-concreto desde que pase de fase fresca a endurecida con su última fase de puesta en servicio.

Este sistema de control de Vigilancia en toda la secuencia productiva debe implicar a todos los agentes participantes: Dirección de Obra, Planta de hormigón, Equipo de Producción, Laboratorios y/o personal de control para entre todos lograr un suministro acorde al diseño objetivo, a las normativas vigentes y a las expectativas marcadas previamente.

También se debe definir con claridad los roles de cada vigilante, así como concretar y cuantificar el alcance de control de ensayos a realizar por laboratorios oficiales contrastados que garanticen un espectro de datos correctos para evaluar la calidad y línea de tendencia del suministro de hormigón-concreto.

5.Conclusiones finales

Un laxo, bajo o indisciplinado control del suministro generará bajos niveles de homogeneidad y con ello pavimentos a buen seguro fallidos.

El control del agua nominal efectiva debe de ser sin duda un punto riguroso a controlar durante todo el suministro por todos los actores que participen en la producción del hormigón-concreto, en la supervisión de su calidad y trazabilidad, en las llegadas y en la ejecución del pavimento, no solo será trabajo y responsabilidad del fabricante de hormigón concreto.

Unos niveles de agua fuera de rango crearán diversas problemáticas pero una falta de homogeneidad también lo hará y para ello estos son nuestros consejos:

-Es necesario realizar un cálculo del agua efectiva previo al inicio y evaluar posibles cambios durante el suministro ya que esto nos permitirá mantener una línea equilibrada en las cantidades de agua que dispondremos durante el suministro buscando con ello la mayor homogeneidad posible con todo lo que ello significa en la construcción de pavimentos de hormigón-concreto de altas prestaciones y altas exigencias.

-Debemos de tener en cuenta que los niveles de absorción de los materiales declarados por los proveedores de arenas y áridos-agregados, suelen ser en condiciones perfectas de laboratorio y jamás serán los que tengamos en los acopios o en las tolvas por lo cual estos deben de ser determinados y evaluados previamente para evitar consistencias finales fuera del estándar objetivo.

-Otro punto sobre el cual debe hacerse vigilancia exhaustiva es determinar desviaciones de módulos de finura en las arenas o cambios de gradientes en los diferentes ingredientes que generen desviaciones objetivas, tanto en la absorción, la adsorción, las humedades y con ello la reología, la trabajabilidad, la velocidad fraguado, etc.

-La relación de agua cemento debe de ser contemplada con todos sus expresiones y que ya hemos detallado en el cálculo del agua nominal, en la mayoría de los casos solo se contempla el agua aportada en la receta(olvidando el resto de aguas) y la cantidad de cemento obviando cantidades de adiciones varias de las que habrá que tener en cuenta su factor de valor «k»

-Cualquier cambio en el gradiente ambiental no significará que haya cambios inmediatos en el gradiente de los materiales, pero si debemos con periodicidad realizar mediciones de los diferentes materiales individuales y también en la masa para evitar desviaciones objetivas.

-Cualquier aporte de agua extra post-producción, durante el transporte o durante la descarga debe de tenerse en cuenta registrando la misma en el cómputo del agua efectiva.

Considerar que el agua que refleja el albarán es la que disponemos en cada suministro de hormigón-concreto es una postura inocente e indolente en la que no se debe caer y debemos exigir de una vez que nadie obvie, olvide, mire a otro lado, etc. la calidad de los producción de los pavimentos está en juego.

Parte de este artículo ha sido utilizada en el Manual de Diseño, Proyecto y Planificación de la Asociación de Pavimentos Españoles (AEPC) al que le hemos prestado nuestra literatura y conocimiento.

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Marzo 2024

Bravo Oscar…!

Muchas gracias Antonio, ya sabes que lo hacemos así, es nuestro método y que somos muy disciplinados y estrictos

Muito bem .

Moito Obrigado Carlos, ojalá en todas las obras se realizaran estos controles… tendríamos sin duda menos problemas