Los áridos son materiales granulares minerales inertes formados por fragmentos de roca o arenas utilizados en la construcción genérica y en el mundo del hormigón en numerosas aplicaciones industriales. Coloquialmente son conocidos como: arena, grava, gravilla-gravillín-arrozillo, etc.

Puede consultarse más sobre esta temática en la página web de ANEFA(Asociación Nacional Fabricantes de Áridos) https://www.aridos.org/explicacion-de-los-aridos/.

En función de la aplicación a la que están destinados, los áridos deben reunir características diferentes, asociadas a su naturaleza petrográfica o al proceso empleado para su producción, entre las que cabe destacar:

- Propiedades geométricas: tamaño, forma de las partículas, caras de fractura, calidad de los finos, etc.

- Propiedades mecánicas y físicas: resistencia al desgaste, resistencia a la fragmentación, resistencia al pulimento, densidad, porosidad, contenido en agua, etc.

- Propiedades térmicas y de alteración: resistencia a los ciclos de hielo y deshielo, etc.

- Propiedades químicas: contenido en azufre, cloruros, materia orgánica, contaminantes ligeros, reactividad potencial, etc.

Estas propiedades son evaluadas gracias a un conjunto de más de 50 normas de ensayo y de especificaciones comunes a todos los países de la Unión Europea. Las plantas de áridos cuentan con sistemas tecnológicos muy avanzados que permiten controlar la calidad de los productos. Todo su sistema de caracterización y control de calidad de su material destinado al hormigón deberá seguir la normativa EN 12620:2002+A1:2008.

Así mismo toda la industria extractora de áridos que tenga focalizado el mercado de hormigones y morteros de cemento debe estar bajo las Normas Armonizadas de áridos que están siendo revisadas y supervisadas por el Comité CEN/TC/154 ‘Aggregates’ con la prioridad de unificar criterios y exigencias en las mismas, de manera que se facilite y agilice la aplicación del marcado CE con su Directiva correspondiente 89/106 sobre productos de construcción.

Ningún material que no esté ensayado, contrastado y acreditado no debe utilizarse en la elaboración de un hormigón industrial y los áridos son sin duda un punto fundamental a contrastar teniendo en cuenta que la importancia de la suma de los agregados finos+ agregados intermedios + agregados gruesos representan +80% del total de la masa del hormigón, con todo lo que ello representa.

Gracias a estas normas y su correspondiente marcado CE podemos simplificar mucho los ensayos y caracterización de los agregados y las arenas ya que la mayoría de los ensayos previos podemos ahorrarlos por las siguientes razones:

- La seguridad de que el fabricante garantiza la conformidad del producto con los requisitos esenciales del Reglamento de Productos de Construcción.

- Disponer de un documento emitido por el fabricante en el que se indican cuáles son las características técnicas declaradas del árido.

- La confianza de que el fabricante del producto con Marcado CE tiene implantado un Sistema de Gestión de Control de Producción, lo que no es una marca de calidad, pero es una garantía de calidad superior al de un árido sin marcado CE.

- La certeza de que Evaluación de la Conformidad del Producto ha sido inspeccionada por un Organismo Notificado independiente, lo que supone una mayor garantía para el consumidor.

- Una mayor facilidad para comparar las características de los áridos de distintos fabricantes, pues todos deben emplear una signatura común obligada por las Normas Armonizadas.

- La posibilidad de eliminar el control de procedencia y de recepción en algunos de los productos, conforme a lo indicado en las Instrucciones, Pliegos y otra normativa legal vigente (por ejemplo, Orden FOM 2523/2014) con el consiguiente ahorro de costes y tiempo.

La mayoría de los fabricantes de hormigón cuentan con proveedores de áridos y arenas que no solo están normalizados por obligación y aportan la documentación burócrata que exige la norma, sino que realizan ensayos continuos de la trazabilidad de sus materiales y pueden aportar resultados recientes, ya que hay que tener en cuenta que en un yacimiento es imposible encontrar homogeneidad absoluta y las características documentadas pueden verse alteradas parcialmente.

Características esenciales EN 12620:2002+A1:2008

Esta tabla contiene las características esenciales mineralógicas, petrográficas, físicas y químicas a conocer de un agregado enfocadas a la utilización en hormigones.

| Características Esenciales EN 12620:2002+A1:2008 | |

| Designación | |

| d/D(fracción granulométrica comprendida entre un tamaño mínimo d y un tamaño máximo D)-IL(forma presentación/R rodado/T triturado machaqueo/M mezcla) | |

| Naturaleza | |

| Indicar naturaleza árido (C calizo/ S Sílice/ G Granito/GN Gneis/ O Ofita/D dolomita/Q Traquita/ I Fonolita/ V varios/ A artificial/R reciclado) | |

| Forma, Tamaño y Densidad de Las Partículas UNE-EN-933 | Composición, contenido UNE-EN-1744-1:2010 |

| Tamaño de los áridos | Cloruros |

| Coeficiente de Forma | Sulfatos solubles en ácido |

| Granulometría | Azufre Total |

| Forma de los áridos gruesos | Equivalente en Arena |

| Densidad | Contenido en Humus |

| Índice de lajas | Componentes que alteran el final del fraguado del hormigón |

| Caras de fractura | Contaminantes orgánicos ligeros |

| Limpieza UNE-EN-933-7/UNE-EN-1097-2:2010 | Absorción de agua UNE-EN-1097-6:2001 |

| Contenido en conchas de los áridos | Densidad de las partículas y absorción de agua |

| Contenido de terrones de arcilla | Sustancias peligrosas UNE-EN-933-7/UNE-EN-1097-2:2010 |

| Gruesos | Liberación de metales pesados |

| Partículas blandas | Liberación de carbonos poliaromáticos |

| Finos menores de 0,063 mm | Liberación de otras sustancias peligrosas |

| Resistencia a la fragmentación del machaqueo UNE-EN-1097-2:2010 | Durabilidad |

| Resistencia a la fragmentación del árido grueso | Durabilidad frente al hielo y deshielo |

| Resistencia al pulimento, abrasión y desgaste | Resistencia al hielo y deshielo del árido grueso EN-1367-1 |

| Resistencia al desgaste del árido grueso | Durabilidad (solo gruesos) UNE-EN-1097-2 |

| Resistencia al pulimento | Determinación del coeficiente de los ángeles |

| Resistencia a la abrasión superficial | Durabilidad frente a la reactividad álcali-árido |

| Resistencia al desgaste por neumáticos claveteados | Reactividad álcali-árido UNE 146507-L Ex:1999 |

Entre estas características hay algunas de especial utilidad, en otros casos nos servirán para conocer el comportamiento del material en especiales circunstancias, que no serán frecuentes y que es necesario conocer para evaluar acciones de solución en caso de necesidad.

Como medida de precaución deben realizarse algunos de estos ensayos para verificar que los datos aportados se corresponden a la realidad especialmente en los niveles de absorción que basándonos en ellos obtendremos los niveles de agua aportar a la receta.

Clasificación por la forma de las partículas

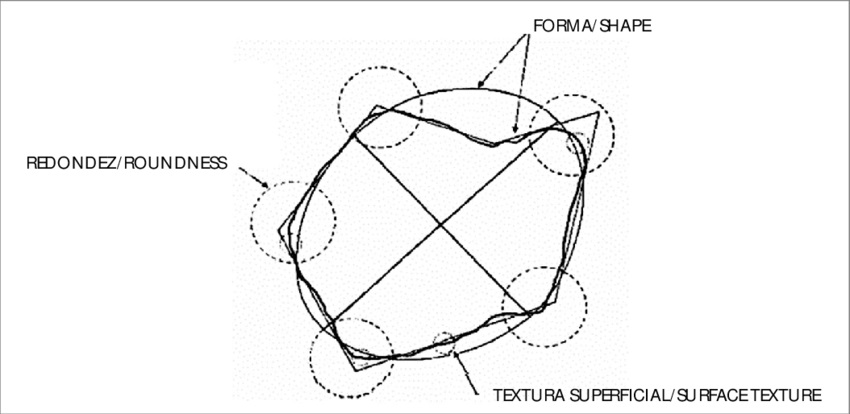

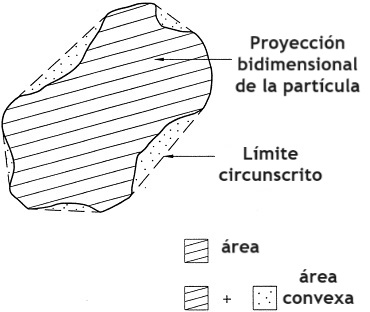

La forma, la angularidad o redondez, y la textura superficial son tres conceptos relacionados con el análisis morfológico que representan las variaciones geométricas espaciales en diferentes escalas dimensionales.

La forma representa la variación espacial en la escala de dimensión grande, la angularidad o redondez representa la variación en la escala de dimensión media, y la textura superficial representa la variación en la dimensión pequeña (Barret, 1980).

Terminología de forma de la partícula (Barret, 1980)

Las mediciones de la forma de los agregados para el hormigón han sido ampliamente utilizadas por medio de métodos manuales con el uso de calibradores de alargamiento y aplanamiento.

La caracterización se puede parametrizar midiendo las siguientes características: la forma y textura, el contenido de vacíos, índice de aplanamiento, índice de alargamiento, caras fracturadas, triangularidad, cuadratura, rango de elongación, etc.

Todas estas características nos darán la singularidad de los agregados que estamos analizando desde el punto de vista de “Caracterización Morfológica”.

Analizar la morfología es sin duda el punto de partida del diseño correcto de un esqueleto granular.

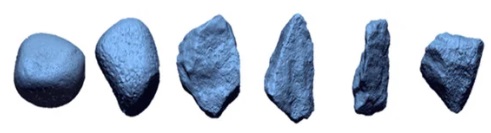

Morfologías redondeadas generan mejores relaciones agua/cemento y las que provienen de machaqueos generan mejores resistencias entre las cuales debemos solamente tener en cuenta las angulares, evitando las laminares o las aciculares por la coacción que generan en el movimiento y la tensión superficial final con la migración de finos.

También es importante analizar el volumen del grano y el coeficiente de forma para conocer la compatibilidad o por el contrario los impedimentos que generarán a la reología de la masa.

No seríamos justos en el diseño de un hormigón si no conocemos o no tenemos en cuenta como es la morfología de nuestros materiales. Los niveles de demanda de agua, el dinamismo que generarán o restarán en el movimiento de la masa fresca, los niveles de asentamiento qué producirán en su fraguado, la durabilidad final, etc. que dependerá en gran medida de contar con una buena morfología como buen punto de partida.

Clasificación por naturaleza y método de fragmentación

En función del tipo de roca, los áridos pueden clasificarse en las categorías indicadas en la tabla siguiente:

| ARIDOS NATURALES | RECICLADO | SECUNDARIOS | ||

| Procedentes de la corteza terrestre. Suponen el 99 % del consumo | Procedentes del tratamiento de residuos de construcción y demolición. Actualmente representan menos del 1 %. | Procedentes de escorias de otras industrias generadas en procesos térmicos. Actualmente su uso es escaso. | ||

| ROCAS IGNEAS | SEDIMENTARIAS | METAMORFICAS | Hormigones Ladrillos Tejas Carreteras Mezclas ¡DESCARTADOS! | Escorias de horno alto Escorias de acería Otras escorias ¡DESCARTADOS! |

| Plutónicas Granitos Dioritas Gabros | Calcáreas Calizas Dolomías | Gneises Cuarcitas Mármoles | ||

| Hipoabisales Diabasas Pórfidos | Arenosas Arenas Arenas silíceas Gravas Conglomerados Areniscas Grauvacas | |||

| Volcánicas Basaltos Riolitas Traquitas Andesitas | ||||

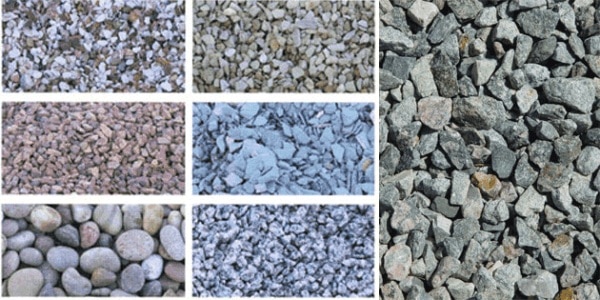

Los áridos naturales pueden obtenerse:

- De yacimientos detríticos no consolidados, tipo arenas y gravas, en explotaciones denominadas graveras.

- Mediante la trituración de rocas masivas y consolidadas tipo granito, diorita, calizas, cuarcitas, en explotaciones denominadas canteras. Los áridos pueden presentar formas redondeadas, cuando se trata de materiales aluviales que no son sometidos a trituración, o angulosas en el resto de los casos donde existe trituración.

Para la confección de hormigones de pavimentos «preferiblemente» solo utilizaremos áridos naturales, e intentaremos en la medida de lo posible, no utilizar aquellos que sean reciclados sin un estudio minucioso que acepte la idoneidad de su uso en hormigones prestando especial vigilancia a aquellos que sean subproductos industriales secundarios ya que su morfología, su clasificación, sus niveles de absorción y las posibles contaminaciones que afecten al acabado final, hacen que queden totalmente descartados para uso en pavimentos de altas prestaciones y altas exigencias.

Otros puntos de partida a tener como exigencia clave para un correcto desempeño de estos materiales en hormigones de pavimentos son los siguientes:

- Los áridos-agregados y arenas deben estar limpios, y participar en el aporte de durabilidad máxima y coeficiente de envejecimiento «n» (anejo 9 Código) buscando ser lo más duros, fuertes y resilientes posibles estando libres de cualquier materia que pueda afectar la calidad del hormigón.

- Los áridos-agregados y arenas deben estar libre de venas, revestimientos adherentes, cantidades nocivas de piezas desintegradas, álcalis y otras sustancias nocivas.

- Los áridos-agregados y arenas deben evitar disponer de trozos escamosos, escoriáceos (cenizas, escorias) y alargados que en la fases de hidratación, endurecimiento o cristalización mineralógica se desprendan de las partículas madres.

Los áridos, así denominados en España, son materiales granulados extraídos de las rocas en diferentes tamaños y formatos y que participan en una masa de hormigón como invitados especiales para aportar la dureza y durabilidad final al conglomerado cuando endurezca y por esa razon quizás sea más adecuado considerarlos como elementos «agregados» a la masa como se definen en terminología inglessajona o iberoamericana. Las propiedades de los agregados tienen un impacto significativo en la fase fresca incidiendo directamente en la trabajabilidad, el asentamiento, la extensión y la compactación, y en la fase endurecida en las propiedades del cambio de volumen(contracción-retracción), los diferentes módulos de diferentes resistencias mecánicas, la resistencia final en ciclos de hielo-deshielo y el estado límite de la durabilidad.

Para áquel que quiera conocer la historia de los áridos desde un punto de vista diferente y pedagógico de los mismos le recomendamos visitar esta singular explicación en la web conocelosaridos.org (Editorial Mediterránea/Texto de Gremi d’Àrids de Catalunya / Federación de Áridos – FdA/ Ilustración de Pilarín Bayés) que repasa en formato cómic la explicación del origen, historia y uso de los áridos.

Ensayo de absorción por picnometría

No olvidemos los índices «reales»(que nunca deben ser supuestos) de porosidad-absorción como un factor clave en la elección de los materiales pétreos que participan en la confección de la masa. Es necesario ser conscientes que un material poroso nos influirá directamente con sus niveles de absorción en la ecuación inicial del agua nominal y con ello irremediablemente en las relaciones finales del agua/cemento.

Esa incidencia además no suele ser lineal ni continua, cambiando según sea el origen de los acopios cambiando los niveles de absorción y pudiendo alterar la homogeneidad del suministro la trazabilidad del suministro con los niveles de homogeneidad.

Al igual que dispondremos de diversos niveles de humedades en los materiales según las condiciones de suministro de la cantera-gravera, las de los acopios, etc. dispondremos de diferentes niveles de absorción que debemos determinar al igual que hacemos con los ensayos de humedades.

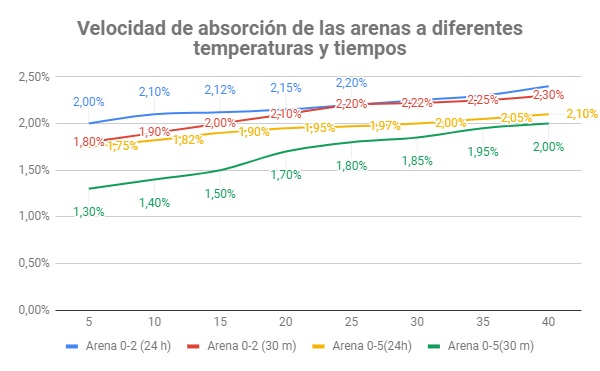

También es necesario tener en cuenta que la velocidad de absorción variará con los calores de hidratación de cada material y los gradientes acumulados en el acopio en diferentes periodos de tiempo influyendo directamente en los niveles de absorción.

En un pavimento de hormigón es de especial importancia que los áridos a utilizar no sean reactivos con el medio alcalino y que no generen reactividad álcali-sílice como suele ocurrir en obras en las que se utilizan materiales procedentes de yacimientos de granitos meteorizados de la zona. Como punto de exigencia obligatoria se ha exigido a todos los candidatos un ensayo normalizado por la norma UNE 146507-L Ex:1999 (con tasa máxima de expansión de ≤0,04%) efectuado por un laboratorio acreditado y reconocido que asegure que esos materiales puedan utilizarse en un medio alcalino sin riesgo de dicha patología.

En un pavimento de hormigón es de especial importancia que los áridos a utilizar no sean reactivos con el medio alcalino y que no generen reactividad álcali-sílice como suele ocurrir en obras en las que se utilizan materiales procedentes de yacimientos de granitos meteorizados de la zona. Como punto de exigencia obligatoria se ha exigido a todos los candidatos un ensayo normalizado por la norma UNE 146507-L Ex:1999 (con tasa máxima de expansión de ≤0,04%) efectuado por un laboratorio acreditado y reconocido que asegure que esos materiales puedan utilizarse en un medio alcalino sin riesgo de dicha patología.

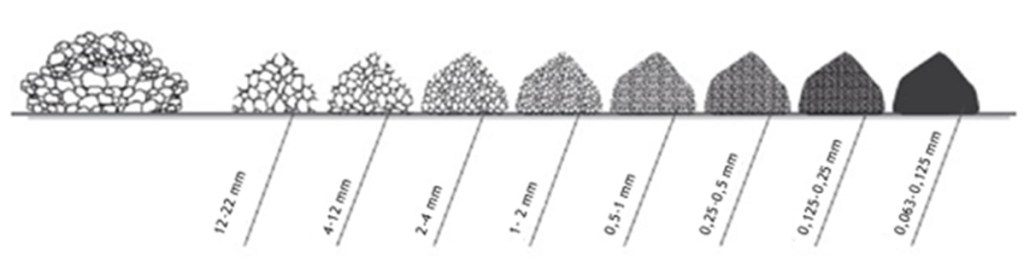

Clasificación por tamaño

En cuanto al tamaño, los áridos se designan mediante la fracción granulométrica d/D comprendida entre el tamaño inferior (d) y el tamaño superior (D), como se indica en la tabla siguiente:

| ESCALA GRANULOMÉTRICA ÁRIDOS | ||

| Partícula | Tamaño | Acción |

| Arcillas | <0,002 mm | Tamaño descartado |

| Limos | 0,002 – 0,06 mm | Tamaño adecuado controlando la cantidad y la calidad |

| Arenas | 0,006 – 2 mm | Tamaño adecuado |

| Gravas | 2-60 mm | Tamaño adecuado con un máximo de 30/32 mm |

| Cantos rodados | 60-250 mm | Tamaño descartado, solo se realizan hormigones ciclópeos con tamaños comprendidos entre |

| Bloques | >250 mm | Tamaño descartado, no se realizan hormigones |

Para calcular un ajuste de tamaños correcto se analizarán primeramente de forma individual cada tamaño con sus tamaños respectivos y posteriormente la mezcla de todos los tamaños en el porcentaje que vayan en el total de la masa para establecer lo que se denomina “Clasificación granulométrica o granulometría”. y que es la medición y graduación que se lleva a cabo de los granos de material. Teniendo en cuenta el peso total y los pesos retenidos que no pasan por el tamiz del diámetro del tamaño, se procede a realizar la curva granulométrica, con los valores de porcentaje retenido que cada diámetro ha obtenido.

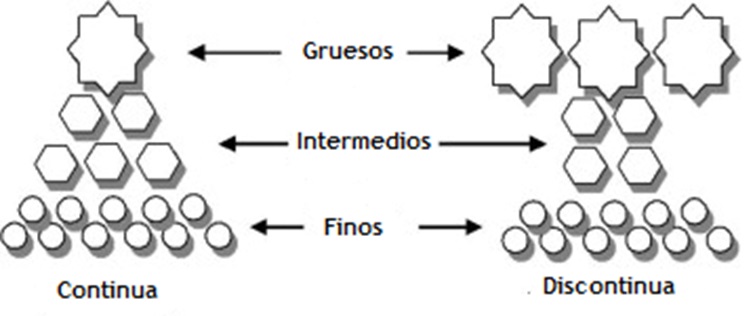

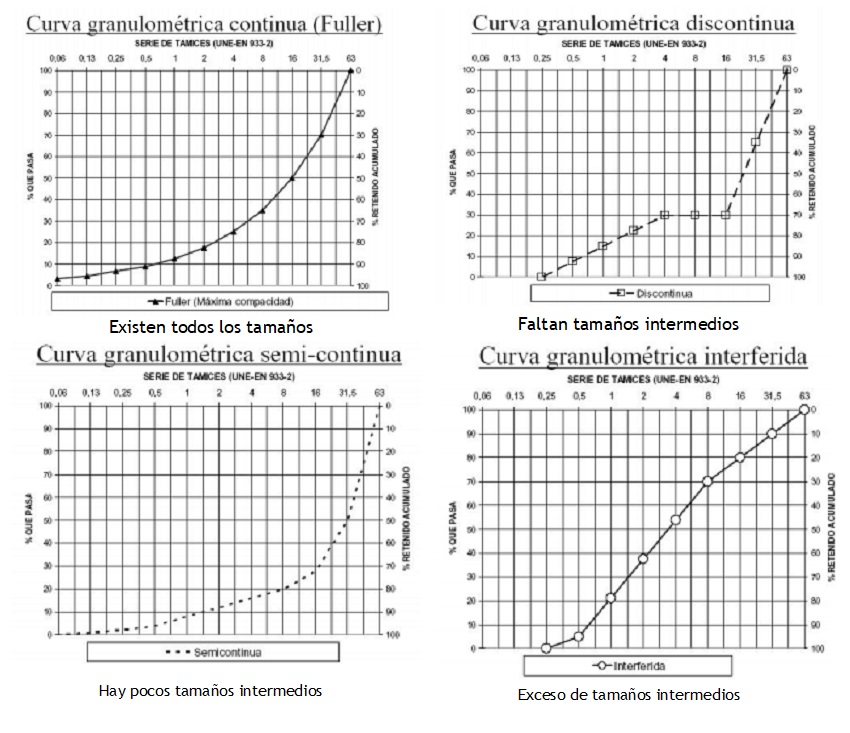

Esta curva es la representación gráfica de los tamaños y permite visualizar la tendencia homogénea “curva continua” o heterogénea “curva discontinua” que tienen los tamaños de grano (diámetros) de las partículas.

Existen varios tipos de granulometrías:

La curva granulométrica se representa gráficamente en un papel denominado “log-normal” por tener en la horizontal una escala logarítmica, y en la vertical una escala natural. En el eje X se sitúan los diámetros de los tamices y en el eje Y se sitúa los % R.A. y/o % Pasa de cada tamiz. Sirven para identificar el tipo de árido y las fracciones granulométricas existentes (% retenido en cada tamiz).

Siempre que las circunstancias lo permitan intentaremos en la medida de lo posible, habrá que buscar curvas continuas que generen un esqueleto perfecto.

Si las mismas circunstancias nos presentaran materiales o tamaños inadecuados es preferible no aceptar el proyecto de diseño o trasladar técnicamente la Dirección de Obra o el cliente las dificultades y riesgos que conlleva este diseño con los medios disponibles invitando a buscar otros materiales más adecuados o decidir si el riesgo de no hacerlo es necesario.

Consejos para escoger arenas y áridos adecuados para confeccionar el Diseño de un hormigón específico para suministros de pavimentos de altas prestaciones y altas exigencias

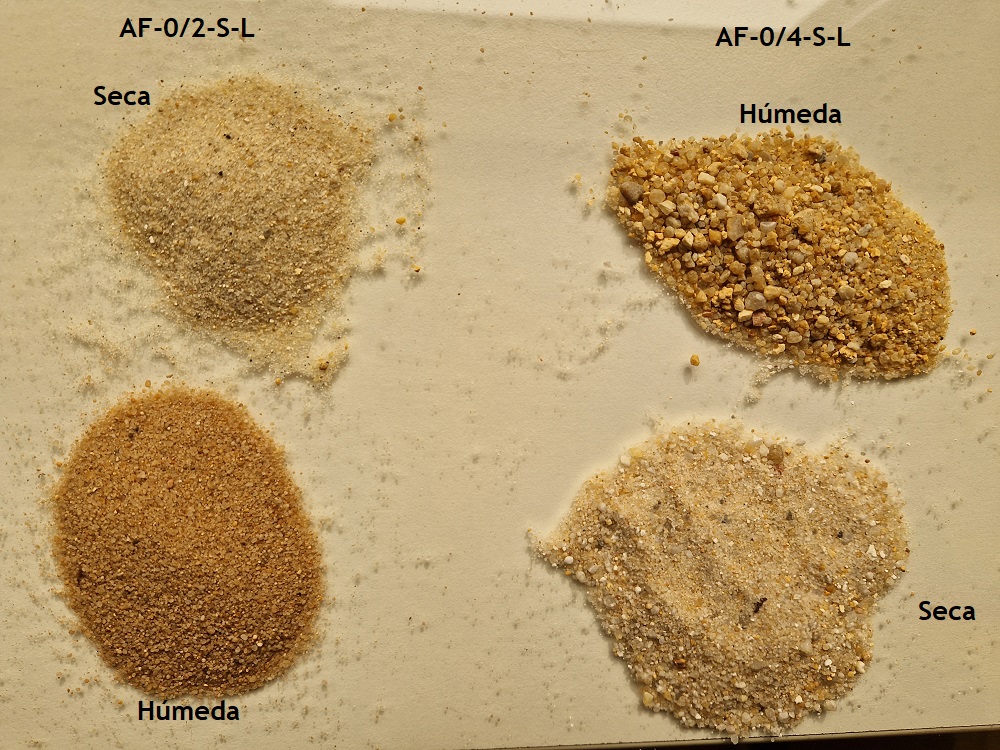

Arenas, Si el proveedor, los acopios, la producción, la logística y las circunstancias lo permiten debemos diseñar una receta del hormigón con una combinación de arenas con la naturaleza y morfología lo más adecuada posible al desempeño final y una trabajabilidad de la masa necesaria.

Siempre que sea posible se aconseja incluir en la receta dos tamaños (0-2/0.3 mm) (0,4/0,5mm) que nos ayuden a completar un esqueleto granular en esos tamaños de forma compacta actuando como llenantes, generadores de alto dinamismo y lubrificación del conjunto de partículas aportando mayor fluencia y manejabilidad al hormigón que necesitaremos en la puesta en obra.

Un volumen correcto del total de las arenas puede establecerse en torno a un 40-43% sobre el total de la masa fresca, teniendo en cuenta que hormigones que tengan dificultad de bombeo debe ajustarse esta cantidad equilibrando la misma a la relación bombeo-aporte de pasta mortero a la superficie.

Tendremos que tener cuidado con el volumen total de pasta de mortero en la masa evitando que se halle en una horquilla del 60%-65% de la masa, evaluando en todo momento la calidad y distribución de los finos en % de los finos en los siguientes tamaños: 500 μm, 250 μm, 125 μm y 70 μm.

Esta cuestión es de alta importancia, ya que no solo debemos generar una relación entre la fluencia y la cohesividad, sino también procurar un correcto asentamiento de la masa en el vertido en el canto de la losa sin patologías clásicas de sedimentación, ahuecamientos, sangrados, desparrames, aumentos del aire ocluido, etc.

Realizar un correcto desempeño de las arenas en la matriz cementicia es clave para evitar un desequilibrio en las mismas teniendo en cuenta que estas arenas no solo tienen un rol de cargas minerales sino que deben realizar una sinergia con esta matrix con una comunión lo más perfecta posible,

Se suele caer en el error de procurar un alto contenido en los denominados finos <70 μm generando altas migraciones de finos por la estructura capilar a la superficie con alta presencia de crema que cambiará irremediablemente la tensión superficial con inhibición de la necesaria intersección que debe hacer esta pasta con la capa de rodadura y que dificultará la trabajabilidad de la superficie en todas las fases de trabajo del pulido debilitando el acabado, aumentando porosidad final , generando falta de planimetría superficial, etc.

Áridos, Una vez que hayamos definido el carácter del hormigón base lo fortaleceremos con una elección adecuada de agregados gruesos. Esta elección no debe interferir en la reología y debe aportar los tamaños necesarios para el mejor esqueleto granular posible, aportando también una compacidad idónea en la envuelta efectiva de estos con la pasta de mortero y asegurando el propósito final de una resistencia, una durabilidad objetiva y un control del cambio de volumen.

En este punto tenemos en los tamaños intermedios o gravillines (tamaños superiores a 5 mm hasta 11-12 mm) un verdadero quebradero de cabeza para la reología del hormigón. Dependiendo de la naturaleza, la morfología y el índice de lajas (formas laminares o aciculares como agujas) encontraremos que podrán afectar al movimiento del hormigón frenando en demasía el mismo y necesitando aumento del volumen de la pasta de mortero.

Si este tamaño no fuera el adecuado, en nuestra opinión, incluso es preferible obviarlo y armar el esqueleto con mayor aporte de finos y tamaño grueso o grava teniendo en cuenta que faltará ese tamaño intermedio.

La cantidad de agregados idónea oscilará entre un 35%-37% y el reparto entre los dos tamaños quedando establecido en 8%-9%(spm) en el denominado gravillín y 27%-30%(spm) en la grava. *spm(sobre peso de la masa)

Por supuesto la naturaleza, la morfología y el coeficiente de forma de los áridos afectarán claramente al Rol y desempeño final. La EHE-2008 preconiza que el coeficiente de forma no debe ser menor 0,20 (ver anejo 28.3), al igual que el coeficiente de lajas debe ser inferior a 35 que en la UNE EN-12620-2000+A1:2008 sitúa en 50.

Para hormigones de buena calidad, el coeficiente de forma puede ser tan importante o más que la composición granulométrica del árido total. La morfología del árido por supuesto que influirá.

La forma de los áridos tiene una gran influencia en la trabajabilidad del hormigón fresco, así como en las resistencias mecánicas del hormigón endurecido. En general, cuando se utilizan áridos redondeados se obtienen hormigones muy dóciles y de tanta más resistencia cuanto más se aproxime la forma de aquellos a la esfera. Diversos ensayos señalan la dependencia del porcentaje de huecos en la forma de las partículas.

Un punto más que influirá será la cantidad de finos que estén adheridos a sus caras y que podrán hacer cambiar la reología final de la pasta de mortero aconsejando nunca superar el 1,5% ya que será un sumatorio al volumen final de finos que tengamos en la masa y que cuanto mayor sean, influyendo también su calidad, afectarán a la necesidad de agua que tengan.

Por último debemos vigilar que no existan contaminaciones en origen o en acopio, tales como: cargas minerales, maderas, plásticos, gomas u otros cualquiera que perjudiquen al acabado final del pavimento

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás Diciembre 2023