Generalidades

Según el Código Técnico Estructural español (RD 470/2021) Cap.8/Art.28 El cemento es el aglutinante-conglomerante de todo el conglomerado. Debe ser conforme a la legislación exigente y deberá cumplir las condiciones exigidas por las Normas UNE 80 de la serie 300, la «Instrucción para la Recepción de Cementos» (RC-97) cuyo ámbito de aplicación alcanza a las obras de construcción, centrales de fabricación de hormigón preparado y las fábricas de productos de construcción con carácter obligatorio estando fehacientemente en posesión de una Marca de Calidad de AENOR o de cualquier otra entidad pública o privada oficialmente autorizada para ello en el ámbito de la Unión Europea.

Técnicamente podemos denominar cementos a los conglomerantes hidráulicos que, amasados con agua, fraguan y endurecen sumergidos en este líquido, y son prácticamente estables en contacto con él.

Se denomina cemento Portland al producto obtenido por mezcla íntima de calizas y arcillas, cocción de la mezcla hasta la sinterización y molienda del producto resultante, con una pequeña adición de yeso, a un grado de finura elevado.

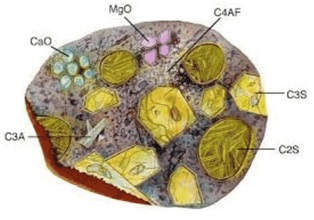

El clinker de cemento Portland está compuesto principalmente los siguiente componentes:

| C3S | C2S | C3A | C4AF |

| Alita | Belita | Celita | Felita |

| silicato tricálcico 3CaOSiO2 | silicato bicálcico 2CaO SiO2 | Aluminato tricálcico 3 CaO Al2O3 | Ferrito aluminato tetracálcico 4CaO Al2 F2O3 |

| 50%-70% | 15%-30% | 5%-15% | 5%-15% |

Además existen componentes secundarios como el yeso, los álcalis, la cal libre y el magnesio libre.

–Se denomina cemento de horno alto a la mezcla de clinker de cemento Portland y regulador de fraguado en proporción superior al 20 por 100 e inferior al 64 por 100 en peso y escoria siderúrgica en proporción inferior al 80 por 100 y superior al 36 por 100 en peso.

–Se denomina cemento puzolánico a la mezcla de clinker de cemento Portland y regulador de fraguado en proporción inferior al 89 por 100 en peso, y puzolana en proporción superior al 11 por 100 en peso, englobando en el término puzolana la mezcla de puzolanas naturales, cenizas volantes y humo de sílice, este último en proporción no mayor al 10 por 100.

–Se denomina cemento compuesto a la mezcla de clinker de cemento Portland y regulador de fraguado en proporción superior al 40 por 100 e inferior al 64 por 100 en peso, escoria siderúrgica en proporción inferior al 30 por 100 y superior al 18 por 100 en peso y puzolanas naturales y cenizas volantes en proporción inferior al 30 por 100 y superior al 18 por 100 en peso.

Este blog trata de abordar asuntos técnicos relacionados con el mundo del hormigón y como la temática del cemento es muy basta y compleja si desea conocer más información del cemento: historia, procesos de fabricación, componentes y propiedades, tipos de cementos y finalmente usos recomendados según las normas Normas UNE 80.301-96, 80.303-96, 80.305-96, 80.306-96, 80.307-96 y 80.310-96 le aconsejamos visitar https://www.ieca.es/componentes-y-propiedades-del-cemento/#

No obstante antes de entrar en materia de la influencia de los cementos en el mundo del pavimento examinemos los tipos de cementos disponibles en la actualidad:

Estamos en un momento en el que prima la sostenibilidad y el ahorro energético en el mundo del cemento iniciando un camino hacía futuros cementos en los cuales habrá menos protagonismo del clinker y más cementos compuestos con adiciones que aún ni conocemos. Una de estas adiciones será la arcilla calcinada denominada «Q» que ofrece al menos bastantes susceptibilidades para usos en hormigones de pavimentos, debido a problemas conocidos de dificil resolución: «aumento del agua libre en la masa, aumento de distribución de finos en tamaños medios 125-200 µ con mayor blandura. etc»… con ello dispondremos de reologías menos homogéneas, con patologías no deseadas: exudación, sangrados, sedimentaciones, falsos fraguados, etc. aumentando también las dispersiones en el conjunto del suministro que en definitiva generarán finalmente pavimentos con mayores retracciones y microfisuraciones incluso a plazos cortos de tiempo.

Si hasta la fecha con todas las variables disponibles teníamos un trabajo arduo, con estas adiciones el Diseño de hormigones para pavimentos se tornará especialmente dificultoso y en muchas ocasiones será del todo imposible poder disponer de un diseño adecuado para realizar este tipo de pavimentos.

Rol del cemento en una masa de hormigón para pavimentos de altas prestaciones y altas exigencias

Cabe recordar que un pavimento denominado de altas prestaciones y altas exigencias debe disponer del mejor diseño, los mejores materiales, las mejores producciones, el mejor suministro y el mejor mimo y trato productivo en obra.

Como punto de partida debemos tener en cuenta que el cemento es el componente que hace posible que todas las partículas se puedan unir. Su función de rol principal es que permita generar una excelente debiendo siempre crear quimicamente simbiosis, sinergias, compatibilidades y haciendo posible que estas uniones mecánicamente generen materiales que aumenten el estado límite de durabilidad y el coeficiente «n» de durabilidad.

Utilizar cementos inadecuados por su naturaleza, por su calor de hidratación (que hay que adecuar a los gradientes necesarios de la obra), por incompatibilidad con ciertas adiciones que utilicemos (expansores, cenizas, humos de sílice, metacaolín, etc) al igual que no utilizar las cantidades necesarias para que pueda cumplir sus prestaciones objetivas es un error común en el Diseño y preparación de cualquier proyecto de pavimentación que suele descubrirse tarde sin posibilidad de rectificación y que finalmente generará pavimentos fallidos.

Nadie que no conozca las generalidades y peculiaridades del cemento y sus prestaciones a la masa debería realizar el diseño al igual que escoger el tipo y cantidad del cemento.

Todo este trabajo debería realizarse previamente con un estudio minucioso previo de «Diseño y Caracterización» por parte de profesionales acreditados que analicen la naturaleza del cemento y la masa conglomerante, la composición química, y temas clave como son su calor de hidratación, su tasa de hidratación, sus contenidos en: SO3, Cl, NaO2-K2O, MgO, CaO, sus niveles de expansión en mm, su pérdida de calcinación, su cantidad de residuo insoluble, sus niveles de inicio y final de fraguado y finalmente su determinación a las resistencias mecánicas(Resistencias Compresión MPa). estableciendo finalmente su factor «k» a este respecto, partiendo que un Cem I 52,5 R será un cemento con factor k=1 y el resto habrá que determinarlos con los niveles de resistencia arrojando un recorrido y curvas de regresión lineal en el tiempo que arrojarán diferentes resultados a diferentes edades que habrá que tener en cuenta en el resultado real en obra.

Otros puntos influyentes en la decisión del cemento a escoger será la climatología, la disponibilidad logística y las características de la planta intentando entablar conversaciones técnicas con el Departamento Técnico de la Industria Cementera de la zona, los responsables técnicos de la planta de hormigón y la Dirección Técnica de la Obra, conociendo a fondo los pros y contras del cemento escogido.

Aunque la normativa española no contempla la mezcla de cementos, la normativa Europea EN 206-1:2000 si lo permite y en diferentes situaciones, previos ensayos exhaustivos de idoneidad, podemos realizar mezclas entre varios tipos de cementos, siempre avalados por esos estudios técnicos y que justifiquen su uso. Por supuesto habrá que comprobar que la planta de hormigón está dispuesta y preparada para utilizar y acopiar varios tipos de cementos.

Determinar que tipos de cementos son los adecuados para utilizar en pavimentos de hormigón de altas exigencias y altas prestaciones como hemos no es un asunto fácil, pero si podemos determinar ciertos aspectos que pueden ayudar:

Cantidad de cemento a dosificar en la masa

Una cantidad correcta de cemento estaría en torno al 11% al 13,5% respecto al total de la masa fresca y teniendo en cuenta de cada tipo de cemento la cantidad objetiva será diferente.

Una mayor cantidad de masa conglomerante(cemento+adiciones) no es un objetivo eficaz, ni tampoco coherente.

La cantidad y el tipo de cemento, es un punto obligado a estudiar según las diferentes épocas estacionales y el entorno de la obra si deseamos obtener los éxitos esperados.

Características químicas, físicas y mecánicas

Todas las características del cemento a utilizar deben cumplir la normativa vigente con los valores mínimos exigidos y debemos utilizar aquellos que procedan de moliendas evitando los que procedan de simples mezclas físicas:

- Características Químicas «Determinaciones a examinar» :

- Pérdidas por calcinación(<5%)

- Residuo insoluble(<5%)

- Cloruros(<0,1%)

- Trióxido de azufre(<3,3%)

- C3A(<5%)

- C3A+CA4F(<22%)

- Sodio Equivalente(<0,6%) Na2Oeq = % Na2O + 0.658 X % k 2O

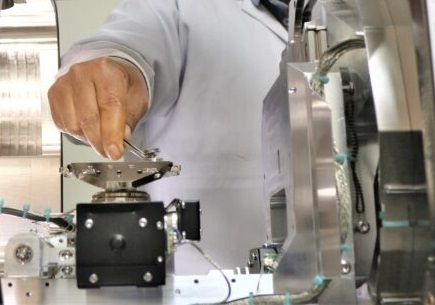

- Grado de finura según UNE 80-122 Cuanto más fino sea el cemento, mayor es el riesgo de reacciones C3A no controladas con otros ingredientes en el hormigón. Los cambios de más de 50 m2/kg pueden indicar cambios potenciales en el rendimiento de la mezcla. siendo una característica íntimamente ligada al valor hidráulico del cemento ya que influye decisivamente en la velocidad de las reacciones químicas que tienen lugar durante su fraguado y primer endurecimiento afectando directamente en el nivel de tasa de hidratación y la generación rápida de calor liberado. El cemento portland consiste en partículas angulares individuales, con una variedad de tamaños resultantes de la pulverización del clínker en el molino Aproximadamente 95% de las partículas del cemento son menores que 45 micrómetros, con un promedio de partículas de 15 micrómetros. La distribución total del tamaño de las partículas del cemento se llama “finura”. El grado de finura depende del tiempo de molienda del Clinker y se determina siguiendo el método ASTM C204-07 Blaine “Standard Test Methods for Fineness of Hydraulic Cement by Air-Permeability Apparatus”expresando en cm2 la superficie de gramo de material cuyas partículas estén totalmente sueltas, siendo un procedimiento difícil de realizar. Así tendremos finuras altas que generarán cementos más rápidos y proclives a la retracción, por el contrario, cuanto más baja sea la finura tendremos cementos más lentos y con menor cambio de volumen. Así es muy importante tener en cuenta que una partícula pequeña reaccionará mucho más rápidamente que una partícula grande. Una partícula que tiene un diámetro de 1 µm reaccionará completamente en aproximadamente 1 día, mientras que una partícula con un diámetro de 10 µm reaccionará completamente en aproximadamente 1 mes. Las partículas de más de aproximadamente 50 µm probablemente nunca reaccionarán completamente, incluso si hay una fuente suficiente de agua. Claramente, la distribución del tamaño de partícula es crítica para controlar la velocidad a la que un cemento fragua y gana fuerza. Debe haber una cierta cantidad de partículas pequeñas para garantizar que el cemento se active y endurezca en un tiempo razonable, pero si hay demasiadas partículas pequeñas, el cemento se asentará demasiado rápido, sin dejar tiempo para una mezcla con dispersión efectiva y posteriormente una trabajabilidad de la masa correcta. El proceso de molienda hasta la fecha tiene una tendencia natural a producir una amplia gama de tamaños de partículas, la tendencia de la industria cementera pasa, como hemos mencionado, en restar protagonismo al clinker y pasarlo a diferentes adiciones generando cementos con superficies específicas altas e irregulares con toda la problemática que esto conllevará.

| Tipos de cementos ejemplos | Sup.EspBlaine g/cm2 |

| CEM I 52,5 R | 4.300 |

| CEM I 52,5 R/NSR5(BA) | 3.900 |

| Cem I 42,5 R | 3600 |

| CEM BL I 52,5 R | 4.300 |

| CEM BL II A-LL 42,5 N | 4.200 |

| Cem II A-L 42,5 R | 4.300 |

| Cem II A-M(V-L) 42,5 R | 3.923 |

| Cem II A-S 42,5 N/SRC | 3.950 |

| Cem III A 42,5 N/SR | 4.200 |

| Cem III B 42,5 N/SR | 3.500 |

- Características Físicas Características Químicas «Determinaciones a examinar»:

- Tasa y Tiempo de hidratación que no debe superar el 28%

- Expansión Le Chartelier (≤10mm)

- Velocidad de Fraguado UNE -EN 197-1 min. ≥60 mins.

- Calor de hidratación de acuerdo a ensayo de acuerdo a norma UNE-EN 196-9, procedimiento Bogue según composición química ASTM C-150-41 con límite para cementos LH <270 j/g-64,53 cal/g a 41 h

Características mecánicas

La característica mecánica exigida a cada cemento queda determinada por los resultados de Resistencia a compresión MPa UNE-EN 196-1 la que se establezca mínima para cada tipo de cemento.

Cabe señalar que los cementos con alto contenido de C3A (>8%) son más propensos a generar desequilibrios de los aluminatos y/o sulfatos.

Los cambios de más del 2% pueden indicar cambios potenciales en el rendimiento de la mezcla, especialmente con respecto al riesgo de endurecimiento temprano del hormigón.

Del mismo modo, no es el contenido total de sulfato lo que preocupa, pero es más probable que los materiales con bajo contenido de sulfato (<3%) sean problemáticos.

Los cambios de más del 0.5% pueden indicar cambios potenciales en el rendimiento de la mezcla, especialmente con respecto al riesgo de endurecimiento temprano del hormigón.

Si disponemos de adiciones que generen aumentos de calor de hidratación o expansión en la masa debemos tener en cuenta que el contenido en sulfatos debe ser muy contenido y estable.

Los cementos con alto contenido de álcali (>0,8) son generalmente más reactivos y, por lo tanto, pueden ser más propensos a reacciones inesperadas o desequilibradas que incluyen un mayor riesgo de agrietamiento y problemas en el sistema de vacío de aire. Los cambios de más del 0.2% pueden indicar cambios potenciales en el rendimiento de la mezcla.

Calor de hidratación y aspectos químicos a tener en cuenta

Con la adición del agua en la masa, los componentes del cemento empezarán a hidratarse, obteniendo en su mayoría, silicatos de calcio hidratados (C-S-H), que, a su vez, empezarán la formación de una matriz cohesiva microestructural, produciendo un intenso aumento de la actividad química y termodinámica durante un corto periodo de tiempo.

Esta microestructura masiva, se produce por el aumento progresivo del número de hidratos formados dentro del esqueleto poroso. A medida que la microestructura gana en C-S-H, la mezcla ganará en madurez y con ello irá de endurecimiento.

Esta actividad ocurre al reaccionar, por ejemplo, el agua con el C3A, dando lugar a la aparición de semihidratos cristalinos del tipo C3AH6, C4AH9 y C2AH8 y de compuestos más complejos como la etringita Ca6[Al(OH)6]2(SO4)3·26H2O o más sencillos como la portlandita Ca(OH)2.

A este período le sigue otro caracterizado por una ausencia de actividad química, en el que se forma una corteza protectora alrededor de las partículas de cemento, que justifica el mantenimiento de la mezcla en estado plástico.

Inmediatamente después de la introducción de agua en la mezcla de cemento, se produce un intenso aumento de la actividad química durante un pequeño período de tiempo.

La hidratación del cemento Pórtland puede ser analizada como la suma de todas las reacciones de los compuestos individuales del cemento, interactuando simultáneamente entre sí y disponemos de los cálculos de determinación de los calores de hidratación individuales de los componentes, así como la velocidad de desarrollo del calor de hidratación y las resistencias que conjuntamente desarrollarán gracias a los estudios realizados por por los investigadores Bogue y Lerch.

Tengamos en cuenta que la reacción de hidratación es exotérmica, es decir, libera calor y cada componente del cemento lo hará en cantidades y tiempos diferentes condicionado por diversos factores, como la finura del cemento o la mayor o menor presencia de los productos químicos que forman el clinker.

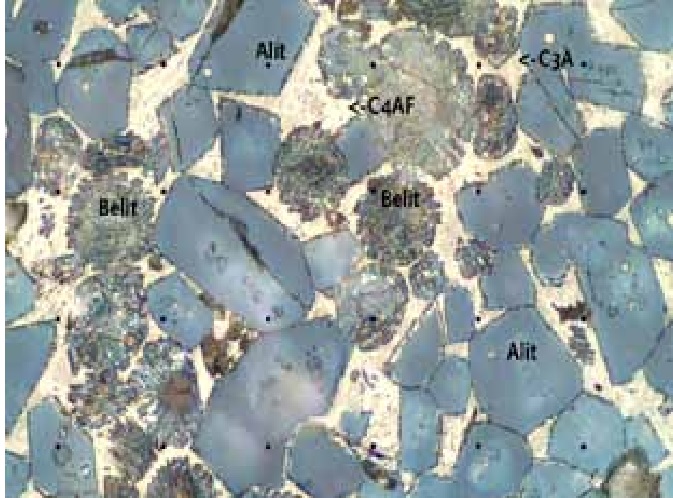

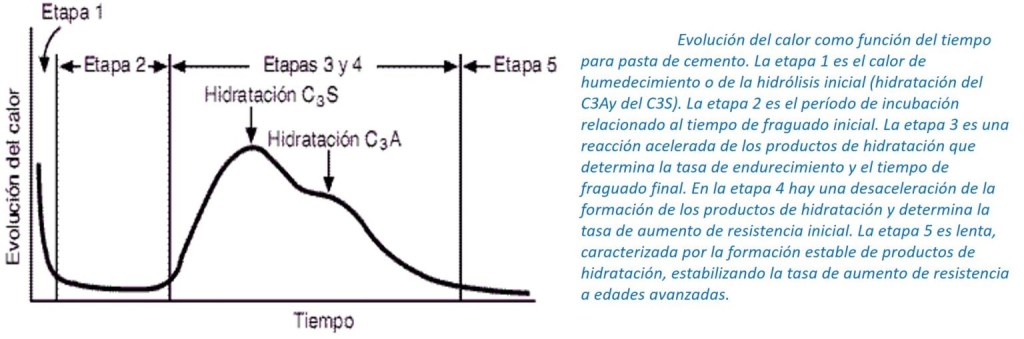

Justo después de la mezcla, el C3A, que es el más activo de los componentes del clínker, reacciona con el agua, disolviéndose Ca2+ y OH(portlandita) de la superficie de los granos, que queda recubierta de una capa de hidrosilicatos, lo que propicia el aumento del pH de la solución y la formación de un gel rico en AlO4, que a su vez reacciona con los sulfatos en suspensión provenientes de la disolución del yeso utilizado como regulador de fraguado, para dar lugar a cristales de etringita . El fuerte pico que puede verse en la etapa I corresponde a la disolución de C3S, que es altamente exotérmica, con lo que hay un rápido incremento de calor que cesa a los 15-20 minutos debido a la formación de una membrana alrededor del C3S y el C3A por la precipitación de silicato cálcico hidratado insoluble.

Este hecho produce en la pasta de la masa lo que se denomina “período durmiente” (etapa II), en donde hay una significativa reducción en la velocidad de los procesos de hidratación.

Ello es debido a la formación de una membrana alrededor de las partículas en hidratación que restringe el contacto de éstas con el agua exterior.

En esta etapa, se origina en la mezcla un aumento en la concentración de iones Ca2+, que atraviesan la membrana, aumentando su presión interna hasta que, eventualmente, ésta se rompe, lo que provoca una rápida liberación de iones SiO44 en una solución rica en iones Ca2+. Esto causa una reacción inmediata, con la formación de un gel de C-S-H en forma tubular, que fluye a través de la rotura de la membrana, creciendo a medida que van escapando productos de hidratación. Este proceso marca el fin de la fase durmiente y va acompañado por la deposición de cristales de Ca(OH)2(portlandita) desde la fase acuosa.

La primera parte del periodo durmiente (un poco más allá de la mitad), corresponde al momento en que la mezcla todavía se puede colocar. A medida que la concentración de los compuestos aumenta, termina el periodo durmiente, comenzando a formarse los primeros hidratos y como consecuencia la microestructura.

Al final de la etapa II, comienzan a hidratarse la alita y la belita, con la formación de silicato cálcico hidratado e hidróxido de calcio; esto corresponde al inicio de la tercera etapa de hidratación del cemento portland o inicio de fraguado, durante la cual aumentan las resistencias de la mezcla; los granos de cemento reaccionan desde la superficie hacia el interior y la parte anhidra de las partículas va reduciéndose. Al continuar la hidratación del C3S y del C3A, aumentando la concentración de sulfatos y aluminatos, se produce un pico de calor en la mezcla que tiene su máximo al final de esta etapa, momento que corresponde al final de fraguado.

Por último, en la cuarta fase, los productos de hidratación forman una densa corteza alrededor de las partículas originales, que actúa como una barrera para la difusión de iones, disminuyendo la velocidad de reacción. De esta manera, el proceso de hidratación es controlado por la velocidad de difusión de iones a través de los productos de hidratación.

El calor de hidratación disminuye proporcionalmente, aunque se muestra un pico en el momento en que la etringita se vuelve inestable y, debido a la alta concentración de aluminatos, reacciona con ellos para convertirse en monosulfato.

Calor de hidratación consejos básicos para escoger el cemento

En invierno con gradientes bajos en la masa se deberá vigilar que dispongamos de un cemento con alto poder de calor de hidratación(>150 cal/g) y que haya una cantidad mínima que nos asegure la madurez y endurecimiento de la masa lo más inmediata posible generando resistencias iniciales y finales mínimas que cumplan las exigencias marcadas, todo ello procurando una evolución del fraguado correcta y homogénea en todo el suministro además asegure una correcta velocidad de fraguado que ayude a la producción del pavimento.

Por el contrario, en verano procuraremos escoger un cemento con el menor poder de calor de hidratación posible(<75 cal/g) sumado a un estudio, diseño y caracterización de la receta que evite o mitigue con las temperaturas altas súbitas velocidades de fraguado, cristalizaciones inmediatas y pérdidas rápidas de consistencia que impidan una trabajabilidad acorde y una puesta productiva correcta.

No debemos olvidar que si utilizaremos en el pavimento una capa de rodadura endurecedora(Dry-Shake) debemos conocer también el cemento con el que está compuesta, así como su composición química y sus valores de calor de hidratación ya que serán parte en la intersección de la mezcla de parte de la pasta de mortero migrada a la superficie del propio hormigón utilizado que se mezcla en el proceso del pulido con esa capa de rodadura y debemos evaluar si existe interacciones o simbiosis importantes entre las mismas.

Entorno-ambiente, necesidades y características de la obra

Un entorno o ambiente agresivo en la obra puede que obligue al requerimiento obligatorio de algún cemento específico.

- Caso 1: Tipos de ambientes que obliguen a utilizar cementos resistentes a ambientes químicamente agresivos.

- Caso 2: áridos con partículas potencialmente reactivas en medios alcalinos que obliguen a utilizar cementos con contenidos alcalinos <5%. y muy bajo contenido en Al2O3·3CaO (≤3,5%), que confieran muy baja alcalinidad para buscar la mayor inhibición a la patología de reactividad alcalina de esas partículas potencialmente reactivas.

Necesidades especiales productivas del pavimento

Si disponemos de condiciones especifícas singulares en la producción del pavimento quizás generen exigencias específicas que obliguen a utilizar cementos rápidos o lentos, por climatología, temperatura ambiente, productividad, etc.

Color y uniformidad estética

En cuanto al color y uniformidad del mismo habrá que tener en cuenta que siendo un pavimento que necesita condición final estética, por ello no debemos utilizar cementos que generen destonificaciones(típicas en algunas adiciones de puzolanas naturales), cementos muy oscuros y desde luego que no hagan migrar partes de sus componentes como lo hacen algunos cementos compuestos II con ceniza volante que puedan contener cantidades de partículas inquemadas con altos contenidos en CaO reactivo que generan hidróxidos de calcio al migrar por los poros capilares a la superficie generando eflorescencias por doquier y problemáticas diversas en el pavimento final como pueden ser las temidas delaminaciones.

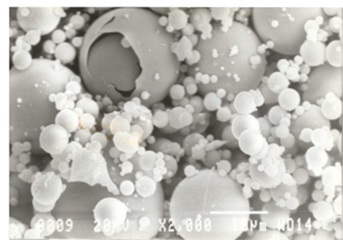

Fotografía microscopio partículas de cenizas con CaO

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Enero 2024