1.Introducción

El agua se define en Código Técnico Estructural (RD 470/2021) Cap.8/Art.29 como áquel componente esencial en las mezclas de hormigón pues permite que el cemento desarrolle su capacidad ligante.

El agua utilizada tanto para el amasado, como en obra para el pulido del hormigón-concreto y si fuera necesario para el curado no debe contener ningún ingrediente perjudicial en cantidades tales que afecten a las propiedades del hormigón o a la protección de las armaduras frente a la corrosión.

Para pavimentos de hormigón-concreto no deberán utilizarse aguas recicladas, a menos que los análisis lo permitan, utilizando solo aguas de fuentes conocidas, estables y que posean análisis químicos que deberán cumplir los siguientes requisitos:

| Componentes | Niveles máximos |

| Exponente de hidrógeno pH(UNE 7234) | ≥5 |

| Sustancias disueltas (UNE 7130) | ≤15 gramos por litro (15.000 p.p.m) |

| Sulfatos, expresados en SO4 (UNE 7131) excepto para el cemento SR en que se eleva este límite a 5 gramos por litro(5.000 p.p.m.) | ≤1 gramo por litro (1.000 p.p.m) |

| Ión cloruro, Cl(UNE 7178) | ≤3 gramos por litro (3.000 p.p.m) |

| Hidratos de carbono(UNE 7132) | 0 |

| Sustancias orgánicas solubles en éter(UNE 7235) | ≤15 gramos por litro (15.000 p.p.m) |

Además, no deben nunca superar nunca la densidad de 1,3 g/cm3 y que la misma no supere el calor de 1,1 g/cm3.

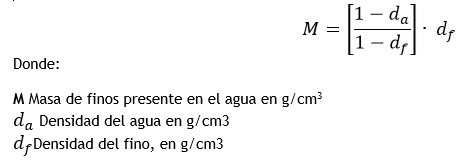

La densidad de un agua reciclada está directamente relacionada con el contenido en finos que aportan al hormigón, de acuerdo con la siguiente expresión:

2.Distribución del agua en la matriz cementicia

Conocer cómo se distribuye el agua en una pasta de cemento y a donde va distribuida es clave para ajustar como un traje a medida la química que nos ayudará a generar roles de actuación sobre las propiedades que deseemos modificar en esa pasta de cemento.

El cemento hidratado, tras combinarse con el agua, ocupa el doble del volumen que abarcaba en su fase anhidra. Así, el espacio previamente ocupado por cemento y agua por separado, tras producirse la hidratación pasará a estar ocupado por una fase sólida que, al no ocupar el 100% del volumen disponible, se encuentra flanqueada por espacios libres de diversos tamaños.

En la propia estructura de fase de silicatos cálcicos hidratados, S-C-H, existe también cierto espacio para el depósito de átomos de agua. Este espacio, aI ser tan pequeño, de 0,5 a 2,5 nm, no contribuye negativamente a la porosidad ni a la resistencia del cemento.

De lo anterior se deduce que la capacidad de almacenamiento de agua en la pasta de cemento hidratada es elevada debido a su alta porosidad. A parte del vapor de agua existente en algunos poros vacíos o parcialmente llenos de líquido, esta agua almacenada se puede clasificar, en función de su facilidad para ser eliminada de la pasta de cemento, de la siguiente manera:

| Agua capilar | Agua absorbida | Agua entre capas de la fase S-C-H o agua intersticial | Agua combinada químicamente |

| Se divide, a su vez, en dos tipos, aquella presente en poros mayores de 50 nm, llamada agua libre debido a que su eliminación no induce esfuerzos en el sistema, y la presente en poros de entre 5 y 50 nm. Esta última ejerce una cierta tensión hidrostática, por lo que cuando esta agua desaparece se induce un esfuerzo de compresión en las paredes de los poros capilares que causa la contracción del sistema, es decir, retracción. Esta agua desaparece por debajo de humedades relativas del 45%. | Aquella fuertemente vinculada a la superficie sólida, que luego será agua ligada a la matriz de manera que puede considerarse que forma parte de la estructura del conjunto del material debido a la influencia de las fuerzas atractivas propias de la pasta de cemento, fuerzas de atracción física de van der Waals. La mayor parte de esta agua adsorbida físicamente puede perderse si el material se encuentra expuesto a una humedad relativa del 30% o menos. Esta agua es la principal responsable de la retracción de secado que afecta a la pasta de cemento en condiciones ambientales usuales. | En estas capas se encuentra fuertemente ligada físicamente al material a través de enlaces por puente de hidrógeno, siendo solo por debajo de humedades relativas del 11% cuando es posible su total eliminación de la microestructura. Cuando esto sucede, la retracción de la estructura porosa del gel sufre una importante retracción. Los enlaces por puente de hidrógeno, no llegando a tener la intensidad de un enlace de tipo químico, tienen mayor intensidad que las fuerzas de van der Waals. | Forma parte integral de la microestructura del cemento y que no puede ser eliminada con el secado del material, solo puede modificarse su estado al descomponer el estado de los hidratos tras un proceso de calentamiento. |

En condiciones normales se conoce la distribución del agua durante las 5 fases de formación del futuro conglomerado:

La velocidad, distribución y efectos inmediatos del agua en la masa puede reflejarse de la siguiente forma, teniendo en cuenta que de cada 70g de agua que dedicamos a hidratar el cemento obtendremos la siguiente distribución:

y así mismo ese 42,8% de agua libre del agua libre «inicial» en la masa de un hormigón tendremos que dedicarla a las siguientes funciones:

- Saciar el resto de los componentes (arenas, áridos, etc.).

- Generar la consistencia objetiva necesaria.

- Ayudar al proceso de curado paulatino.

- Parte de esa agua libre debería pasar a ser agua de gel, para ello es fundamental un diseño acorde(esqueleto+tipo cemento+tipo de aditivos) que procure la mayor cantidad de agua de gel de esa agua libre evitando exudaciones, sangrados, etc.

Todo este balance depende de muchos factores endógenos y exógenos que podrán hacer que los valores y las intersecciones y las reacciones puedan verse modificadas, no obstante, según nuestros estudios realizados desde hace años esta es la distribución media del agua de amasado en un hormigón-concreto patrón con una cantidad de cemento cercana al 12-14% del contenido total (300-320 kg/m3) y una relación de a/c 0,56(168/179 l/m3).

Si analizamos el gráfico anterior podemos obtener las siguientes constataciones:

- Se constata que para que obtengamos un curado correcto necesitaremos una hidratación lo más efectiva posible, un endurecimiento estable y homogéneo y un curado paulatino que asegure que la matriz se consolide como un conglomerado compacto. Para ello partimos de un nivel del 45% del agua de amasado, que son 75 l dedicados a hidratar la matriz cementicia (material hidratado+poros de gel+agua ligada a la matriz+cemento parcialmente activado), teniendo en cuenta que la tasa máxima de evaporación que marca la ASTM-C309 es el 20% del total del agua de amasado debemos evitar que 33,6 l se nos evaporen en las primeras 76 horas de curado, lo que significa que debemos asegurar una retención de agua de 44,8 l y con ello que haya un proceso natural de endurecimiento y generación de cristales oportunas.

- Se constata que siempre tendremos un mínimo del material “no correctamente hidratado” que deberá ser envuelto por una matriz cementicia correctamente saciada. Esta deberá realizar una envoltura correcta y efectiva de toda la masa para inhibir los efectos que la masa no hidratada pueda hacer y afectar al resultado final.

- Se constata que por muy bien que diseñemos el hormigón siempre tendremos parte del agua que generará “poros vacíos”, por lo que tendremos que buscar métodos efectivos, tanto el diseño, como en la producción del hormigón, como en la producción de obra con elementos mecánicos de vibración o compactación en obra que nos ayuden a eliminar en la medida de lo posible este aire ocluido que ayuda a la fluidez y colocación del hormigón, pero que nos perjudicarán a generar tensiones y multitud de porosidad.

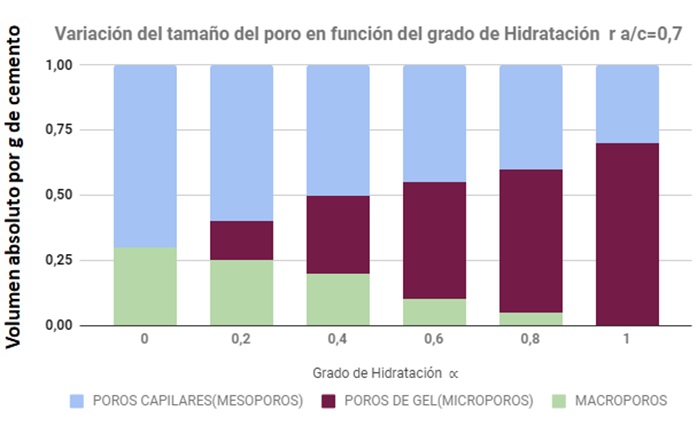

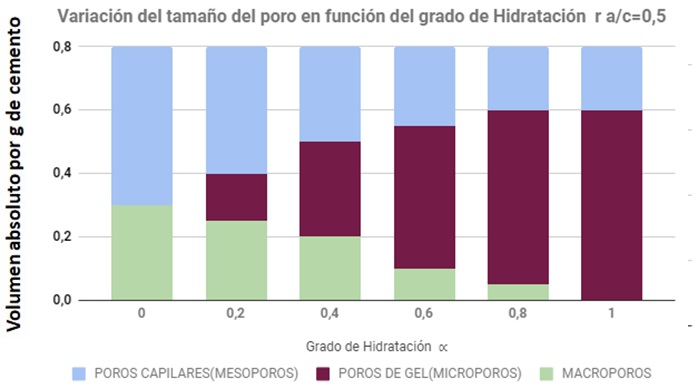

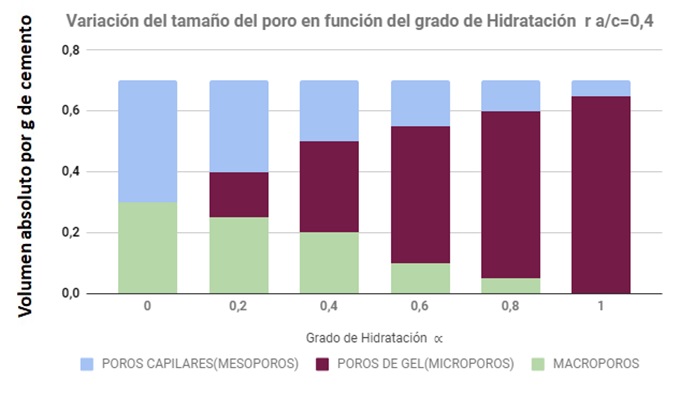

- Se constata que a diferentes relaciones de agua/cemento (r a/c) tendremos diferentes cantidades de porosidad y diferentes tamaños de poro como muestran los gráficos representados a continuación.

3.Porosidad en la matriz cementicia

El espacio no ocupado por la pasta de cemento está constituido por lo que se conoce como poros capilares. En un cemento bien hidratado, estos poros, de volumen irregular, deben encontrarse en un rango de tamaño de entre 10 y 50 nm, aunque en pastas con una alta relación agua-cemento, a edades tempranas estas cavidades pueden llegar a medir entre 335 urn. Estos espacios, según la literatura moderna, se dividen en dos tipos según su tamaño, a saber, macroporos, mesoporos y microporos.

Resulta de interés mencionar el hecho de que para relaciones agua-cemento superiores a 0,38, el volumen de gel, producto de la reacción de hidratación, no es suficiente para llenar todo el espacio disponible en la mezcla, razón por la cual se formaran estos poros capilares. Estos poros se encuentran conectados, formando una red de cavidades que facilita el intercambio de agua con el exterior. Esta puede rellenarse mediante un correcto proceso de hidratación del cemento, medida que generará que esta interconexión entre los poros se produzca entre las láminas de la estructura del gel de la fase S-C-H.

A la estructura porosa del cemento contribuyen, asimismo, la existencia de poros esféricos generados por partículas de aire atrapadas en la pasta. Estos poros, en algunos casos de hasta 3 mm, pueden ser disminuidos de tamaño gracias a la aplicación de aditivos, los cuales producen una redistribución en partículas de aire de menor tamaño, de entre 50 y 200 µ.

Así podemos constatar que la capacidad de almacenamiento de agua en la pasta de cemento hidratada es elevada debido a su alta porosidad. A parte del vapor de agua existente en algunos poros vacíos o parcialmente llenos de líquido, esta agua almacenada se puede clasificar, en función de su facilidad para ser eliminada de la pasta de cemento, de la siguiente manera:

| Tipo Poro | Nombre | Definición | Causas |

| Macroporos | Aquellos con un tamaño superior a 50 nm, estando relacionados con la resistencia e impermeabilidad del hormigón. | Provienen de las burbujas de aire atrapadas durante el amasado.Forma EsféricaGeneradas por amasados deficientes. | |

| Mesoporos | Poros Capilares | Los por otro lado con los que están en un tamaño intermedio de los dos anteriores de 2 a 50 nm, estando relacionados con la retracción por secado, la fluencia y la resistencia e impermeabilidad del hormigón. | Se generan por exceso de agua a partir de relaciones de a/c 0,44. |

| Microporos | Poros de Gel | por último, son aquellos de tamaño menor de 2 nm, siendo responsables de la retracción de secado y de la fluencia. | Se forman durante la hidratación del cemento y entre las fibras de los poros interlaminares denominados gel CSHConstituyen un 28% de la pasta hidratada. |

Quedan exentos de este análisis los denominados Granos de Hadley(hollow-shell pores) que son los que se forman en espacios ocupados anteriormente por granos de cemento con tamaños comprendidos entre 1-20 µ y que se encontrarán parcialmente huecos.

3.Conclusiones del rol del agua en una masa para hormigones de pavimentos

En definitiva, un control sobre la calidad y cantidad de agua será fundamental para obtener un hormigón-concreto objetivo adecuado. El agua no solo será un componente sencillo en la parte inicial de un hormigón, sino que es un componente esencial que marcará gran parte del carácter y la durabilidad futura.

La variación de agua en la masa de un hormigón-concreto para pavimentos Influirá en múltiples aspectos iniciales y finales de la calidad del hormigón-concreto y con ello del futuro pavimento, que será necesario disponer de los siguientes métodos de control de las 4 C´s:

↪C1>Control en el diseño del hormigón-concreto

Debemos tener sumo cuidado con la parte del agua que quedará libre, por lo que un diseño que ajuste lo máximo posible la r/ac sería clave al igual que estudiar minuciosamente un esqueleto acorde a modelos objetivos, contar con un tipo de cemento que nos genere el mayor agua de gel posible cemento y por último una sinergia de aditivos que permita que esa agua libre sea agua de gel evitando exudaciones, sangrados, etc y obteniendo una reología que permita colocaciones y trabajabilidad correcta.

↪C2>Control y disciplina de producción y suministro del hormigón-concreto

Deber existir una vigilancia exhaustiva, continua y muy disciplinada tanto de la calidad del agua como de la cantidad de agua aportada nominal durante el amasado (controlando las cantidades aportadas por las humedades de los materiales), las adiciones de agua intencionadas o no durante el transporte, antes o durante el vertido, los aportes accidentales o climatológicos, etc.

↪C3>Control sobre el agua aportada en el proceso de talochado y pulido

Es necesario tener en cuenta que las capas de rodadura-dryshakes industriales tienen aditivos retenedores de agua y que con el simple aporte de la migración a la superficie de la propia agua del hormigón-concreto (la comentada que migra a la superficie por los poros capilares-mesoporos) no hará falta más que aportes puntuales a la superficie durante el proceso. Dicha agua debe ser limpia y de fuente conocida, no obstante, se aconseja utilizar densificadores en base silicatos o preparados de silicios coloidales que densificarán, ayudarán a cerrar poro con pasta de la misma densidad que disponga la matriz cementicia sin generar mayor porosidad.

↪C4>Control sobre el agua durante el proceso de curado

Procurar aplicar el curador lo antes que sea posible para evitar evaporación de agua inmediata, así como intentar que exista un film continuo en toda la superficie de ese curador que debe cumplir la ASTM C-309 que como ya hemos reiterado debe realizar la función de evitar una tasa máxima de evaporación de 20% de agua para que logremos un curado óptimo. Es vital que se evite un salpicado de la superficie durante la fase de curado inicial que irá hasta las 200 horas 7/8 días.

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Marzo 2024