Reflexión previa personal

En mis charlas, conferencias, presentaciones , etc siempre manifiesto una máxima: «En un pavimento de Altas Prestaciones y Altas Exigencias más vale tener un mal hormigón-concreto bien curado que un buen hormigón-concreto mal curado».

Tras soltar esta primera premisa suelo escuchar cierto revuelo entre los asistentes y un poco de escepticismo que soluciono con un ejemplo básico muy español… «¿Nos podemos imaginar lo que puede suponer un buen jamón que esté mal curado?…¡al final este jamón será sin duda un mal jamón! Por este motivo en la industria cárnica del jamón(esa maravilla nacional), procuran el mayor tiempo posible, el mayor mimo y cuidado en esta fase al igual que en las otras tres fases previas, ya que de ello depende la calidad final del producto. El asentimiento del aforo es unánime ya que un buen jamón debe inexcusablemente pasar por todo un proceso de evolución y transformación que finaliza con un buen curado en bodegas-cuevas preparadas y aclimatadas para ello.

El Curado en un pavimento

El curado de un pavimento de hormigón es la fase que transcurre una vez acabado el proceso de producción de un pavimento, que suele suceder tras unas 6-12 horas tras el vertido, colocado, extendido, talochado y sucesivas fases de pulido.

Se debe previamente y antes del inicio de la obra, a la vez que se establece la fase preliminar de Estudio de Diseño y Caracterización, realizar un estudio minucioso de la climatología y las condiciones ambientales que tendremos en el entorno y recinto de la buscando un Sistema de Curado de alta Eficacia, avisando a todos los vigilantes de la calidad que un buen curado debe prolongarse hasta que dispongamos de tasas de evaporación “estables no crecientes”, esto suele suceder a las 200 horas(8,3 días) y se entiende como “momento de tasa estable no creciente” a partir de las 336 horas(14 días) de curado para obtener el 100% de las prestaciones objetivas.

El Código Técnico Estructural (RD 470/2021) Cap.11/Art.52.5 contempla que, durante el fraguado y primer período de endurecimiento del hormigón, deberá asegurarse el mantenimiento de la humedad del mismo mediante un adecuado curado.

Éste se prolongará durante el plazo necesario en función del tipo y clase del cemento, de la temperatura y grado de humedad del ambiente, etc. El curado podrá realizarse manteniendo húmedas las superficies de los elementos de hormigón, mediante riego directo que no produzca deslavado. El agua empleada en estas operaciones deberá poseer las cualidades exigidas en el artículo 29 de este Código.

El curado por aportación de humedad podrá sustituirse por la protección de las superficies mediante recubrimientos plásticos, agentes filmógenos u otros tratamientos adecuados, siempre que tales métodos, especialmente en el caso de masas secas, ofrezcan las garantías que se estimen necesarias para lograr, durante el primer período de endurecimiento, la retención de la humedad inicial de la masa, y no contengan sustancias nocivas para el hormigón.

Notas previas sobre los filmógenos agentes de curado

Los compuestos de curado surgieron por la necesidad de reemplazar la práctica de mojar la superficie con agua, con tratamientos más efectivos en curado, en protección y en realzamiento final del aspecto de acabado.

La característica más importante de un compuesto de curado es su capacidad para proteger el contenido de humedad dentro de la mezcla, pero existen otras propiedades, tales como aporte a la resistencia al desgaste de la superficie, adherencia a recubrimientos, dureza, aunque éstas pueden ser difícilmente identificables dado que dependen mayormente de otras propiedades del hormigón.

Escoger un sistema de curado adecuado es primordial para que una vez que se haya acabado la producción, vertido, colocación y aplicación del hormigón-concreto, este descanse en óptimas condiciones y repose de manera sosegada y tranquila para que se pueda generar un conglomerado acorde al desempeño de todos los esfuerzos y precauciones planteadas desde el diseño y en el control de suministro que genere las siguientes propiedades:

- Que forme un film que proteja la superficie en los días iniciales de la puesta (sobre todo en las primeras 72 horas) en servicio del pavimento actuando también como sellador y antipolvo.

- Que favorezca un curado lento y que aumente la resistencia final del hormigón.

- Que ayude a eliminar sistemáticamente las microfisuras superficiales y que mejore la Retracción superficial.

En general, el mejor compuesto de curado será aquel que retenga mejor la humedad y evaporación del agua.

Tipos de sistemas de curado

Existen tres tipos genéricos de sistemas de curado para pavimentos de hormigón-concreto:

| 1 Métodos tradicionales | 2 Método acelerador | 3 Método adecuado para pavimentos |

| Los que mantienen la presencia de humedad, como es el curado con agua o la cubrición con plástico de galga adecuada, solapado con cinta adhesiva y asegurando un tapado total de la losa. | Los que aceleran el desarrollo de resistencia, proporcionando calor y humedad, como es la aplicación de vapor. | Los que previenen la pérdida de humedad, como las membranas de curado y los retardadores de evaporación. |

Los sistemas adecuados para curar losas de hormigones son el método tradicional con cubrición + adhesión de plástico a la losa y las membranas filmógenas de curado adecuadas que evitan la rápida evaporación de agua con alta efectividad, esté último método es el más usual para las losas de hormigón actuales y se contempla, pondera y regula en la norma ASTM C309 que evalúa la capacidad de curado que los curadores, membranas o sistemas de curado generan sobre superficies de hormigón.

Según la norma ASTM C-309, existen tres tipos básicos de membranas de curado:

| Tipo 1 | Tipo 1-D | Tipo 2 | |

| Membranas claras o traslúcidas sin tinte | Membranas claras o traslúcidas con tinte temporal | Membranas con pigmentación blanca | |

| Adecuadas | No recomendables para pavimentos de hormigón por su coloración | ||

| Además, existen dos tipos de base, o vehículos para la naturaleza del curador | |||

| Clase A | Clase B | ||

| Membranas en base de resinas con diluciones en base de agua | Membranas en base de resinas con diluciones en solventes | ||

Factores que afectan en el curado de un pavimento

Si buscamos que esa masa gelificada denominada hormigón-concreto, que parte inicialmente de diversas materias primas en polvo que al mezclarse con agua en conjunto con diversos aditivos e hidratarse con posterior mezcla enérgica hasta dipersión efectiva, transmute hacía un conglomerado denso, compacto, de gran durabilidad, debemos ser conscientes de que jamás lo hará de manera correcta y efectiva por si misma dependiendo para ello de estos factores que debemos conocer y debemos procurar ayudar en lo que esté en nuestra mano:

–Los factores exógenos que pueden alterar esa evolución en muchas de las ocasiones los podemos controlar o minimizar en la medida de lo posible como son las condiciones ambientales, los diferentes gradientes, la puesta en obra, la protección del pavimento, etc.

-Los factores endógenos, sin embargo, dependerán fundamentalmente de un conjunto de puntos clave entre los que distinguiremos los que podemos intentar controlar y los que intentaremos procurar su mejora para lograr una completa y verdadera metamorfosis pétrea.

|

Factores |

Factores |

|

|

Los |

Los |

|

|

· Un diseño adecuado a las exigencias y una composición equilibrada · Una fabricación que procure niveles de homogeneidad y dispersión altos de la masa · Un suministro cuidadoso y sin roturas · Una puesta en obra acorde |

· Las fases de endurecimiento de la masa · Las fases de cristalización de la masa y formación mineralógica · Las fases de formación de la estructura capilar |

· Evitar una evaporación alta del agua en la masa con «un eficaz y correcto curado» que nos ayude a mejorar aquellos factores que no podemos controlar como |

Por ello ese factor «controlable en cierta medida» como es el curado de un hormigón-concreto influirá directa y notablemente en la calidad final del pavimento en las siguientes prestaciones:

|  |  |  |  |

| En el aumento o disminución de prestaciones finales: diversas prestaciones mecánicas, y resistencias finales, dureza superficial, resiliencia, módulos de deformación, etc | En los posibles cambios de volumen con todo lo que esto representa en la contracción-retracción-expansión con patologías diversas de fisuración y microfisuración en todas sus categorías | En el aumento o disminución de la porosidad y la estructura capilar | En la homogeneidad superficial y acabado estético | En la disminución o aumento de diversas patologías |

Ratios de tasas de evaporación del curado de un pavimento

Un curado adecuado debe siempre realizarse con un sistema efectivo, contrastado y verificado que cumpla los requisitos marcados en la ASTM C-309.

Estos requisitos pasan fundamentalmente por evitar que haya tasas de evaporación superiores al 20,7% del agua contenida en el pavimento en las edades iniciales de la fase de curado(aproximadamente 72-76 horas).

Para ello debe utilizarse el sistema elegido que no solo cumpla esas tasas de retención de agua, sino que en lo haga en una sola dotación de film correcto <150 g/m2 y que su película no genere problemas diversos como pueden ser: falta de homogeneidad del film sin acumulamientos, cambios de tonalidades (amarilleos, blanqueamientos, marcas, manchas, etc.), diferencias de brillo, falta de secado, excesiva reticulación con fenómeno de «piel de naranja», alta resbaladicidad y deslizamiento superficial, etc.

Muchos sistemas ofrecen garantías que cumplen esas tasas, pero con dotaciones imposibles de aplicar sobre una superficie de un pavimento que además generaran problemáticas diversas.

Quiero y debo pronunciarme al respecto: «en el mercado la gran mayoría de sistemas filmógenos curadores no cumplen esas tasas de retención de evaporación en las dotaciones que prometen y lo único que aportan son estética«. Le aconsejamos que estudien y ratifiquen que los sistemas que vayan a emplear procuren evitar fehacientemente esas tasas de evaporación y además no perjudiquen las prestaciones finales del pavimento.

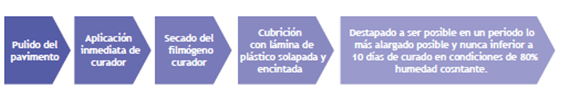

La fase de curado debe hacerse desde el primer momento posible e inmediatamente que se haya acabado la fase final de la producción con la finalización del afinado final evitando en la medida de lo posible que no haya esperas o tiempos muertos ya que cada minuto será similar a cuando no cerramos un grifo con paso de agua…. el agua si alguien no cierra ese grifo sigue saliendo y el caudal de pérdida dependerá de muchos factores pero la cantidad final de litros perdidos será sin duda un número inesperado de litros desperdiciados. En el caso de una losa de pavimento tendremos la evaporación temprana de muchos l/m2 que serán necesarios para un correcto endurecimiento y cristalización del futuro conglomerado, siendo clave las horas iniciales.

Cálculos de las tasas de evaporación

La tasa de evaporación de agua de un hormigón se puede calcular con los tres siguientes métodos:

| Método 1 | Método 2 | Método 3 |

| Fórmula Carl A.Menzel | The American Concrete Institute ACI 116 | Nomograma Paul J. (1998). Plastic shrinkage cracking and evaporation formulas. |

| W= 0,44(e0-ea)(0,253+0,096V) donde: W = peso (en libras) de agua evaporada por pie cuadrado de superficie por hora (lb / ft 2 / hr), eo= Presión de presión de vapor saturado a la temperatura de la superficie de evaporación, psi, ea = presión de vapor del aire, psi, y V = media del aire horizontal o la velocidad del viento medida a una nivel de alrededor de 20 pulgadas más alto que la superficie de evaporación, mph. | E= 5 ( [ Tc + 18]2.5 – r [ Ta+ 18 ]2.5 )(V + 4) x 10-6 E = Evaporation Rate, kg/m2 /hr Tc = Concrete (water surface) Temperature, C Ta = Air Temperature, C r = Relative Humidity (percent)/100 V = Wind Velocity, kph | Tasa Presión saturada vapor de agua [kPa] T=Temperatura en ºC Tasa evaporación [kg/m2/h] eso=Presión de vapor en la superficie de hormigón [kPa] esa=Presión de vapor del aire [kPa] r=Humedad relativa [%]/100 V=Velocidad del viento[km/h] |

Para cálculos de tasas de evaporación en obras de pavimentos de hormigón el Método Nomograma es sin duda el más adecuado y factible de medir con exactitud y desde hace años hemos comprobado su efectividad y su alta tasa de acierto.

Se debe medir con exactitud las variables con aparatos de medición meteorológicos adecuados, como pueden ser las estaciones meteorológicas y no utilizar aplicaciones de móviles o internet que presuponen temperaturas, humedades, vientos y exposiciones locales y que suelen confundir genéricamente a error en las mediciones de las variables en obra.

Para ello debemos medir varias veces al día los siguientes parámetros:

- La temperatura del aire, entre 1,2 y 1,8 [m] sobre la superficie de hormigón y a la sombra.

- La humedad relativa, también a la sombra, entre 1,2 y 1,8 [m] sobre la superficie de hormigón y en el extremo anterior al sentido del viento, para que la humedad del hormigón no afecte este valor.

- La velocidad del viento se debe medir a 0,5 [m] sobre la superficie, considerando las fluctuaciones a lo largo del día

Punto de Rocío

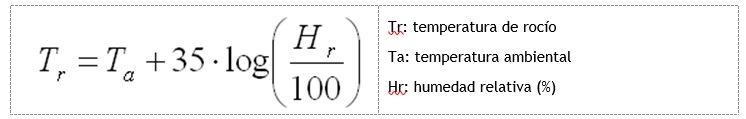

Otro elemento que nunca se tiene en cuenta y que es de vital importancia es el “Punto de Rocío” y aún más a tener en cuenta si hacemos una obra de interior en un continente aislado.

Este es el valor al que debe descender la temperatura del aire para que el vapor de agua existente comience a condensarse.

El punto de rocío puede calcularse directamente con los datos de temperatura y humedad relativa existentes en un momento dado. Esos datos pueden provenir de los informes meteorológicos emitidos radialmente, o registrados por instrumental.

Como ejemplo podemos determinar de un día determinado, en la cual tenemos 26º de temperatura y 60% de humedad relativa, el correspondiente punto de rocío (de acuerdo con la tabla) es de 18º.

Pero ¿qué significan estos 18 grados? Pues bien: si el aire de la zona se enfría rápidamente, y la temperatura desciende de los 26º actuales hasta los 18º del «punto de rocío» (o sea, un descenso de 8 grados en pocos minutos), sucederán dos fenómenos meteorológicos consecutivos. Primero, se formarán pequeñísimas gotas de agua líquida (rocío) sobre todas las superficies lisas que se encuentran al aire libre.

Esas gotitas de rocío son las que dan el nombre a «Punto de Rocío». Enseguida la condensación de agua también se producirá en el aire, formándose innumerables gotitas de agua en suspensión, las cuales constituyen una niebla.

Por lo tanto, el punto de rocío es la temperatura, a la cual, en un aire que se enfría, comienza la formación de niebla, y también de rocío sobre los objetos.

Se debe medir mediante termohigrómetro digital se tomarán medidas de temperatura y humedad relativa del ambiente y se calculará el correspondiente punto de rocío. Hay algunos aparatos que ya lo miden en el momento Td/Tr, así como la diferencia con la temperatura ambiente.

En forma estimativa, se ha podido comprobar que cuando en el aire el punto de rocío se encuentra entre 8 y 13º, una masa cementicia se halla en una condición ambiental correcta, especialmente con temperaturas de 20 a 26º, a la sombra y en un sitio sin viento. Son éstas las condiciones meteorológicas más propicias para un normal curado.

El punto de rocío ideal para una producción correcta de hormigón es el de 10º. Este valor existe en el aire, por ejemplo, con 30º de temperatura y 30% de humedad, así como también con 20º de temperatura y el 55% de humedad (observar tabla). Es interesante destacar que cuando el punto de rocío es de 10º, la cantidad real de humedad existente en el aire es de 7,5 gramos de vapor de agua por cada metro cúbico de aire (con presión atmosférica normal).

Existe una correspondencia entre la temperatura del aire, la humedad relativa y el punto de rocío. Por ejemplo, si en un tanque la humedad relativa es del 50% y la temperatura es de 16°C, el punto de rocío será de 5°C. En cambio, con la misma humedad relativa y una temperatura de 20°C, el punto de rocío subirá a los de 8,5°C aproximadamente.

| Punto de Rocío a la que el aire se condensará | Denominación | Comentario general |

| -5 a -1 | Aire muy seco | Según el CodE RD 470/2021) Cap.11/Art.52.5 No se puede trabajar |

| Oº a 4º | Aire seco | Según el CodE RD 470/2021) Cap.11/Art.52.5 No se puede trabajar |

| 5º a 7º | Bienestar seco | Según el CodE RD 470/2021) Cap.11/Art.52.5 No se puede trabajar |

| 8º a 13º | Bienestar máximo | Condiciones óptimas de trabajo y curado |

| 14º a 16º | Bienestar húmedo | Vigile pérdidas de agua rápidas de agua superficiales, así como condensaciones y microlluvias durante el proceso de curado |

| 17º a 19º | Calor húmedo | Clima «pesado» con temperaturas de 20 a 26º. A mayores marcas térmicas, el calor se va haciendo incómodo. |

| 20º a 24º | Calor húmedo sofocante | Se aconseja refrigerar el entorno para producir y para el curado de la superficie de hormigón. Existirá una Intensa sensación de incomodidad y malestar, especialmente con temperaturas de 30º o más. Hay peligro de «golpe de calor». Al sol, peligro de insolación y de evaporación inmediata del agua del hormigón. El agua que se evapore generará una corriente continua que irá de la superficie del hormigón hacía el techo para luego bajar progresivamente como microlluvia. |

| 25º o más | Calor muy húmedo e intolerable | Se aconseja refrigerar el entorno para producir y para el curado de la superficie de hormigón. Utilizar de inmediato sistemas de curado que eviten evaporaciones rápidas de agua. Existirá un clima insalubre y muy peligroso, especialmente con marcas térmicas de 30ºc o superiores. El agua que se evapore generará una corriente continua que tiende a ir de la superficie del hormigón hacía el techo para luego bajar progresivamente como microlluvia. |

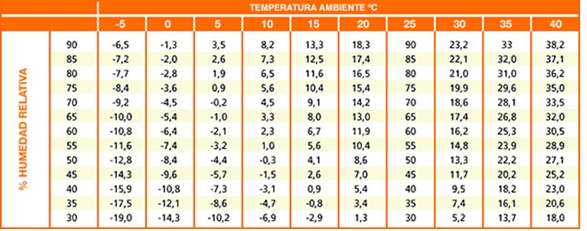

Gráfico de Curvas del Punto de Rocío

Este gráfico permite controlar el riesgo de condensación en los soportes. Es necesario conocer tres parámetros: la temperatura ambiente, la humedad relativa del aire, y la temperatura del soporte.

El principio de utilización es el siguiente: marcar la temperatura ambiente (punto a), tomar la vertical hasta alcanzar la curva correspondiente a la humedad relativa (punto b), seguir la horizontal hasta alcanzar la curva de la humedad relativa igual al 100 % (punto c), leer la temperatura en la vertical de este último punto (punto d).

Esta temperatura, temperatura del punto de rocío, es la del soporte por debajo de la cual tiene lugar la condensación. De este modo, la temperatura del soporte deberá ser superior a dicho valor último aumentada en 3 grados. (Ejemplo: para T ambiente = 20ºC y HR = 70 %, la temperatura del soporte deberá ser superior a 17ºC = 14ºC + 3ºC).

Cálculo de Punto de Rocío con la Relación de Temperatura y Humedad relativa Rh%

El Punto de Rocío puede ser el causante de varias patologías en el hormigón:

- Capas de rodadura o superficies con bajas resistencias mecánicas.

- Delaminaciones entre las capas de rodadura y las superficies de hormigón al quedar agua entre las dos capas generando nula adherencia o cristal químico.

- Microfisuras plásticas.

Ejemplo de cálculo de tasas de evaporación

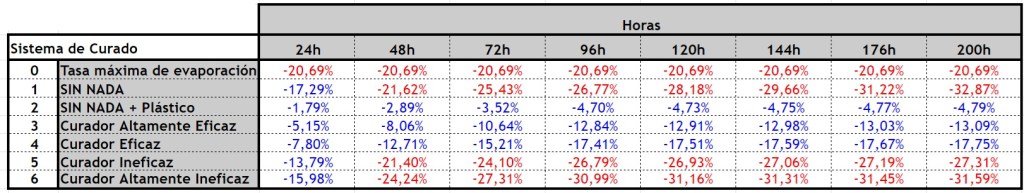

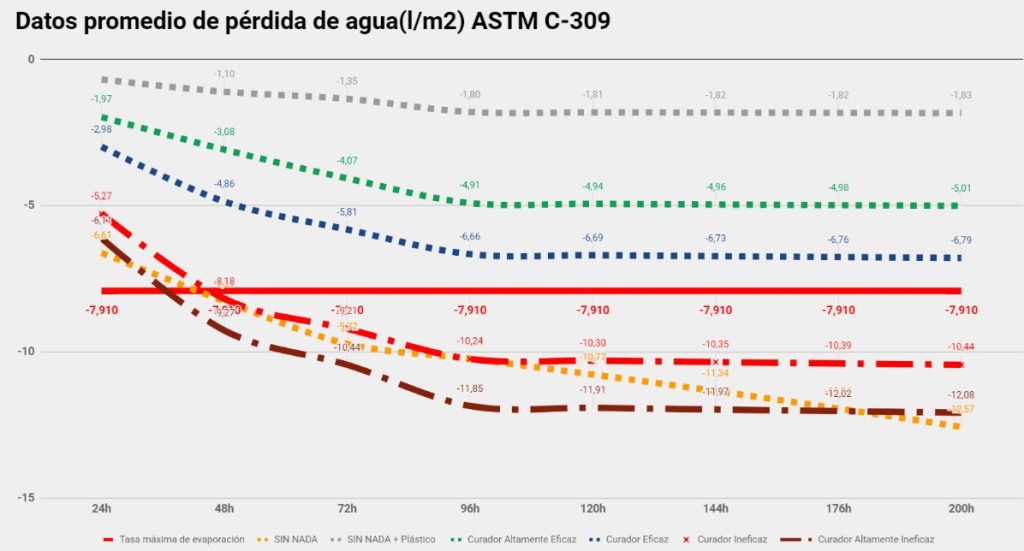

En Betonia hemos realizado miles de ensayos de retención de agua según la ASTM C-309 con diferentes sistemas de curado y diferentes compuestos filmógenos curadores.

Muchos de estos ensayos fueron realizados en las mismas obras(superficies promedios de 1.400-1.600 m2) con resultados muy fidelignos en condiciones de control de gradiente ambiental monitorizado continuo(temperatura y humedad ambiental, punto de rocío, control gradiente en la masa, ect) sin exposición solar y corrientes que afecten a desecaciones superficiales.

Si establecemos que la ASTM C-309 marca una evaporación de pérdida de agua máxima de 20,7% en las primeras 72-76 horas obtendremos los siguientes cálculos de un hormigón concreto tipo HA-25/20/F/IIb->C20-25/XC3-F3-S4:

-Contamos con un pavimento tipo CT/C65/F11/AR2/RWBF/B2,0 y un espesor de losa de 25 cm lo que supone 1 m3 /e=25cm=3,975m2.

-Dicho hormigón cuenta con 152 l/m3(agua nominal final) y una r a/c 0,51 para 300 kg/m3 de cemento.

-En 1 m2 tendremos por tanto 38,28 lt de agua.

-Siguiendo el criterio de tasa de evaporación máxima de 20,7% que marca la ASTM C-309 en las primeras 72 horas, obtendremos que la tasa máxima de evaporación será de 7,915 l de agua tras la cual ya habremos sobrepasado el límite establecido.

Los resultados monitorizados durante el periodo de curado de 200 horas en pérdidas de % y l/m2 son los siguientes.

Si analizamos exhaustivamente estos datos, llegaremos a las siguientes conclusiones:

-Un buen método de curado es un rociado de agua sobre la situación del pavimento con posterior tapado de la superficie mediante lámina de plástico. Estéticamente puede generar varios problemas ya que puede dejar marcas, acumulaciones de agua, manchas, etc.

-Existen curadores ineficaces que incluso procuran tasas de evaporaciones tempranas más altas que si la superficie no tuviera filmógeno curador o sistema de curado alguno, ello es debido a la modificación que realizan de manera directa en la estructura capilar agrandando y ensanchando el tamaño de esta.

-No todos los curadores procuran tasas de evaporación a las 48 horas correctas sobrepasando ya el límite establecido de 20,7% generando tensiones inmediatas.

-Existen curadores filmógenos que si cumplen estas tasas de evaporación y para ello debe buscarlos, estudiarlos y no confiar en promesas comerciales vacías y carentes de contrastes técnicos creíbles.

Anteriormente mencionamos que existe evaporación desde que el hormigón-concreto se vierte, coloca y extiende. El peligro comienza al finalizar la producción, en la cual sin perder tiempo debemos buscar el mejor sistema que podamos para evitar cualquier evaporación extraordinaria del pavimento, ya que en el momento que tengamos niveles de evaporación superiores a 1 kg/m2/h, según ACI(CSA A23.1), tendremos con total seguridad retracciones tempranas y como consecuencia fisuraciones múltiples inmediatas o edades medias.

Las alarmas ya deben empezar a saltar cuando esa tasa se sitúe a 0,5 kg/m2/h con un nivel de tensiones que ya pueden producir por sí mismas microfisuras generalmente plásticas. Así en la primera hora se puede perder, dependiendo de la temperatura, humedad, punto de rocío, corrientes y gradientes de la masa cementicia hasta un 10%. En las primeras 6 horas estos niveles pueden elevarse hasta el 30% que en el caso de un alto punto de rocío generará evaporaciones e hidrataciones continúas parecidas al fenómeno de exudación, generando superficies que no ganarán resistencia alguna y materiales altamente porosos en sus superficies.

Cuanto mayor sea el gradiente ambiental y en la masa esas tasas de evaporación se multiplicarán generando sin duda mayores problématicas.

Microfisuración temprana debida a un mal o inexistente curado

Uno de los puntos claves en esta fase, si no se tiene cuidado con la evaporación temprana , será el fenómeno de la fisuración y la microfisuración por retracción plástica y aconsejamos conocer con exactitud y nunca suponer estas tres cuestiones claves:

|  |  |

| El nivel de pérdida de agua por evaporación en sus horas iniciales | Los cambios de volumen que puede tener el hormigón en todas sus fases y en todos sus tipos: expansión y contracción-retracción final | La evolución de los gradientes internos de la masa que puedan afectar a la madurez, velocidad de fraguado y el curado. |

De nada nos servirá mitigar al mínimo ratio esos cambios de volumen con cualquier sistema de control de volumen, incluida la «química compensadora» a base de expansores +desinhibidores de tensión si esa masa pierde gran cantidad de agua en esta fase inicial que le hará falta para su necesario y correcto curado generando multitud de fisuras.

Esta microfisuración plástica a veces ocurren en la superficie del hormigón-concreto poco después de que se ha vertido o colocado, mientras se está realizando las fases productivas de pulido o poco después. Esta patología puede ocurrir en cualquier momento en que las condiciones ambientales produzcan una rápida evaporación de la humedad de la superficie. Estas aperturas ocurren cuando el agua se evapora de la superficie más rápido de lo que puede subir a la superficie durante el proceso de sangrado. Esto crea una rápida contracción por secado y tensiones de tracción en la superficie que a menudo resultan en microfisuras cortas e irregulares.

Las siguientes condiciones, individual o colectivamente, aumentan la evaporación de la humedad superficial y aumentan la posibilidad de microfisuración genérica por contracción plástica:

1. Alta temperatura del aire y del hormigón

2. Baja humedad

3. Altas velocidades del viento

También recordemos lo establecido en el artículo de este BetoBlog «Adiciones que actúan como controladores de la química compensadora del volumen de la masa de hormigón» donde manifestamos que esta química compensadora necesitan humedad para que existan las dos clases de hidratación:

- Las de formación del silicato cálcico hidratado, responsable de las resistencias.

- Las de la expansión con las formaciones de etringita y portlantita según el tipo de cemento empleado.

Si no disponemos de una suficiente humedad es muy posible que no se genere una expansión efectiva o suficiente. Este factor es primordial ya que si el hormigón no contempla una humedad ≥50% nunca obtendremos una correcta expansión. Tengamos en cuenta que el expansor es una carga inerte y la única que activará su función será la humedad. Nuestra experiencia es que si queremos una inmediata y dilatada expansión debemos procurar durante las dos primeras semanas de curado una humedad en el hormigón cercana al ±80% con sistemas de curado que lo aseguren.

Por lo tanto si su pavimento no dispone de un correcto curado que asegure esas tasas límite de evaporación la química compensadora será baldía y su acción nula.

Influencias del curado en prestaciones finales objetivas

Para obtener unos resultados de “altas prestaciones” en un pavimento debemos recordar que se trata de un sistema combinado “Hormigón-Concreto+Capa rodadura endurecedora+Curado” al que le debemos una multiplicación de las propiedades iniciales y finales del pavimento.

En ese sistema juegan esos tres elementos que podremos diseñar, monitorizar, seguir su evolución, analizar y evaluar desde la producción, a la puesta en servicio e incluso con el paso del tiempo, valorar de manera individual y conjunta como futuro conglomerado monolítico.

Ganancia Resistencias características de hormigones-concretos patrón en % sin curado y con curados

En el gráfico anterior se muestra el comportamiento macro del hormigón-concreto en lo que respecta a su desarrollo de resistencia en función del tiempo y del tipo de curado.

Se puede observar claramente que un defecto de curado afectará al potencial de resistencias mecánicas características del mismo haciendo que todo su potencial sin curado jamás pueda conseguirse, sin embargo, curados efectivos en hormigones-concretos con menores propiedades pueden lograr iguales resistencias.

Otro punto que aún estamos determinando con estudios de Investigación son los niveles de porosidad en hormigones-concretos curados y otros que no lo estén, a buen seguro serán muy diferentes y en los que tengan sistemas de curado eficaces estos serán ostensiblemente más bajos que los primeros, pero hasta disponer de resultados definitivos estos estudios no podemos arrojar datos ni manifestar nada al respecto.

Sigan atentos que esperamos noticias interesantes al respecto.

Parte de este artículo ha sido utilizada en el Manual de Diseño, Proyecto y Planificación de la Asociación de Pavimentos Españoles (AEPC) al que le hemos prestado nuestra literatura y conocimiento.

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Marzo 2024