1.Conceptos previos a tener en cuenta

Uno de los puntos de vista clave en la fase de diseño previo de un hormigón-concreto para pavimentos es conocer el medio y el entorno donde tendrá que transformarse en conglomerado sólido.

Por muy buen diseño, producción y aplicación que realicemos, si las condiciones meteorológicas del entorno son adversas con total seguridad dispondremos de problemas que pueden dar al traste con nuestro objetivo.

Para ello aconsejamos estudiar previamente y de manera minuciosa los siguientes puntos:

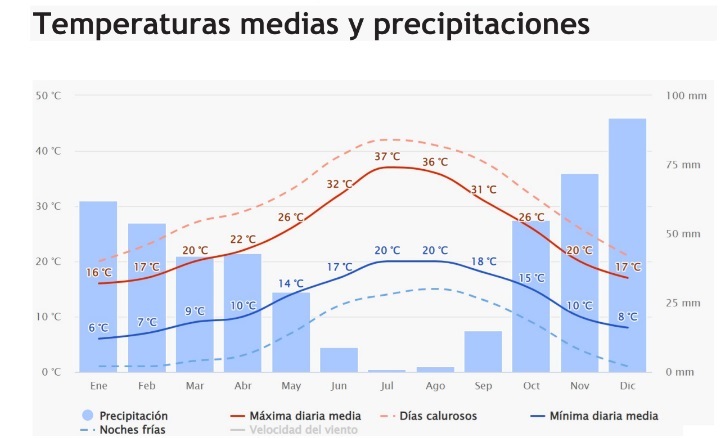

- Realizar un estudio climatológico minucioso del entorno donde el hormigón-concreto vaya a depositarse, ser trabajado, fraguar, curar y endurecer con los objetivos característicos escogidos.

- Dicho estudio debe comprender un histórico de los últimos cinco años con registros de fuentes fidedignas y basadas en registros de organismos acreditados, como puede ser en España la AEMET(Agencia Española de Meteorología) www.aemet.es y así mismo consultar en las mismas la previsión del tiempo para las fechas del trabajo a realizar unos días antes y durante el periodo de tiempo que transcurra.

- Diferenciar si es un trabajo a realizar en un exterior con una exposición total de la climatología, o si se trata de un trabajo a realizar en un interior donde las condiciones climatológicas no tendrán tanta influencia.

- El hormigón-concreto no tendrá que diseñarse exclusivamente para la climatología que vayamos a tener en los días previstos para el trabajo, sino que debemos tener también en cuenta que ha de ser diseñado primordialmente para depositarse, ser trabajado, fraguar, endurecer y curar en el entorno donde vaya a ser depositado.

- Las diferencias entre diseñar un hormigón-concreto que vaya a ser trabajado en un ambiente exterior o interior deben ser tenidas en cuenta ya que la exposición del hormigón será diferente afectando directamente en su fase fresca: reología,trabajabilidad, mantenimiento de la misma, evolución del fraguado, retención de agua, hidratación de los endurecedores superficiales y en su fase endurecida: cambio de volumen, curado y evaporación del agua, resistencias mecánicas, durabilidad, etc.

- Tengamos en cuenta que, si el continente está aislado térmicamente, como son las naves logísticas e industriales actuales con paneles que confinan y recluyen el interior, tendremos sin lugar a duda un colchón, tanto para temperaturas invernales como veraniegas, siendo toda una ayuda para condiciones extremas.

- En este caso debemos calcular el tiempo y la influencia que tendrá al estar sometido a las temperaturas que marque la climatología durante la fabricación, el transporte a obra y el trasiego al lugar del trabajo, y sí ese periodo de tiempo influirá también en el hormigón-concreto.

- Teniendo en cuenta que el tiempo que transcurre desde que se fabrica hasta que llega a obra y se coloca en la mayoría de las ocasiones no superará los 45 minutos, en los cuales, si ese factor externo climatológico le influirán durante ese periodo de tiempo, entonces en el diseño de hormigón debemos tener en cuenta ese periodo para adecuar la consistencia con su debido mantenimiento y la velocidad de fraguado que debe ser pausada o acelerada según requerimientos de obra.

- Si se trata de un hormigonado exterior o interior, habrá que tener en cuenta las claras diferencias que esto representa y algunos puntos en común a tener en cuenta:

| Hormigonado Interior | Hormigonado Exterior |

| ↪Condiciones de Temperatura media, Humedad ambiental y Punto de Rocío en el continente de manera general y en cada parte del tajo de manera particular | ↪Condiciones de Temperatura media, Humedad ambiental y Punto de Rocío, en cada parte del tajo. |

| ↪Cuidado con la entrada de agua por lluvia lateral o por cualquier espacio, con goteras o falta de tapado en cubierta o estructura. | ↪Cuidado en zonas de amplia exposición solar o lluvia. |

| ↪Cuidado con la falta de aislamiento y posibilidad de entrada de corrientes puntuales | ↪Cuidado en zonas con exposición a corrientes y vientos continuos. |

| ↪Cuidado con exposición solar directa o indirecta, incluyendo luminarias por las que pueda pasar el sol que generarán diferencias de fraguado y color. | ↪Cuidado en zonas de sombra con la diferencia de fraguado y tonalidad final. |

| Condiciones de la subbase | |

| Trasiego o bombeo del hormigón con la posibilidad de que se vea afectado por exposición a agua, frío o sol en esperas de camiones | |

| Distancia a la/s planta/s de hormigón | |

| Método de recepción del hormigón, tiempos de espera y trasiego hasta el tajo de trabajo | |

- Diseñar el hormigón-concreto con robustez para aclimatarlo al medio y tener diferentes opciones para diferentes situaciones térmicas, harán que tengamos mayores opciones de no sufrir contratiempos.

- En obras largas que duren varias semanas y en climatologías adversas, cambiantes o en la situación que actualmente plantea el cambio climático, hacen que muchas veces suframos que las previsiones cambien sin previo aviso, por lo que el hormigón necesita tener versatilidad y que permita así mismo reaccionar con las mismas características reológicas en diferentes gradientes térmicos.

- Consultar la Normativa Código Estructural RD 470/2021 y la UNE EN 206 que definen claramente cómo actuar en casos de temperaturas extremas e implicar a la Dirección de Obra y a la Propiedad en este punto tan crítico.

- No dejar de realizar unas previsiones claras de climatología y actualizarlas cada día nos permitirá anticiparnos a desviaciones drásticos.

2.Calor de hidratación del cemento según ASTM C-150-41 y su influencia en la masa de un hormigón-concreto

El endurecimiento y fraguado del hormigón son el resultado de procesos químicos y físicos entre el cemento portland y el agua, que se denomina hidratación.

Esta reacción exotérmica ocurre cuando el agua y el cemento reaccionan.

La cantidad de calor producido durante la reacción está relacionada en gran medida con la composición y la finura del cemento.

El clinker de cemento Portland contiene 4 compuestos químicos mayoritarios, los minerales del clinker, que son : C3S = silicato tricálcico «Alita», C2S = silicato dicálcico «Belita», C3A = aluminato tricálcico «Celita» y C4AF = ferrita aluminato tetracálcico «Felita» (Estahim fórmula es la composición promedia de una serie de soluciones sólidas entre C6A2F y C6AF2), junto con varios compuestos minoritarios, como MgO, cal libre y sulfatos de álcalis.

Los cementos ricos en Alita y Celita son los que desprenderán las más grandes cantidades de calor

La cantidad de calor desprendida de un cemento durante un periodo determinado está directamente relacionada con su superficie específica. Los cementos que dispongan de fracciones más gruesas necesitarán de meses para llegar al mismo grado de hidratación que ocurre con las fracciones finas. 1.800-2.500 g/cm2 <3.000.

Tengamos en cuenta que la industria cementera dispone de mayores márgenes en este aspecto con una normativa más benevolente a su favor generando que todos los estándares hayan cambiado disponiendo de cementos con mayores niveles de heterogeneidad y fracciones que cambiarán según los procesos productivos… antes molturaciones y cada día más mezclas físicas por lo que deberíamos tener en cuenta que esta superficie específica debería ser muy vigilada procurando una igualdad entre los suministros de cementos recibidos en las plantas e hormigón.

El calor de hidratación en un cemento es, sin duda, un proceso complejo y dinámico, qué no debe descuidarse ya que durante la fase completa se suceden distintas reacciones químicas depende dependiendo no solo de su naturaleza sino de múltiples factores exógenos que en muchas ocasiones serán incontrolables, imprevisibiles e inesperados.

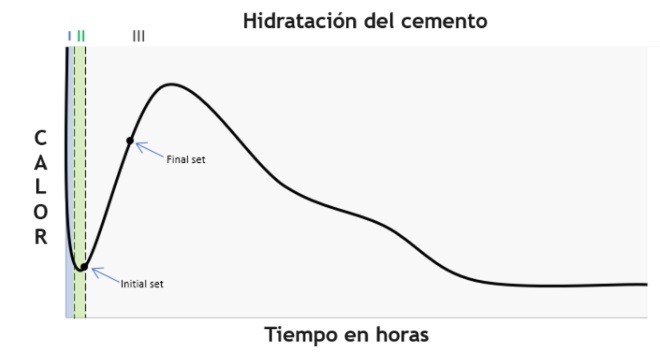

Explicaremos, brevemente, qué reacción se produce en cada momento pero por ser muchas y complejas simplemente las detallaremos:

| ↪Fase I: preinducción | En los primeros minutos, poco después de entrar el agua en contacto con la masa e hidratarla, se produce una rápida disolución de sulfatos y aluminatos. Se hidrata el C3S formándose la etringita(compuesto químico), al reaccionar las fases de aluminato y ferrita con los iones de calcio y sulfato. Es un proceso en el que las temperaturas aumentan rápidamente y se produce un cambio en la composición de la fase líquida. Las fases de silicato (principalmente C3S) también reaccionarán en fracciones muy pequeñas en comparación con su volumen total y formarán una capa muy delgada de hidrato de silicato de calcio (CSH).Aquí se inician las fases reactivas primarias del concreto son las fases de aluminato (C3A y C4AF). |

| ↪Fase II: Período inactivo | El llamado periodo de inducción es aquel que se desarrolla entre las primeras cuatro horas del fraguado. En él disminuye la tasa de hidratación y la de concentración de silicatos pero aumenta la de iones Ca hasta alcanzar un nivel de supersaturación. Se forman también núcleos de CH y C-S-H. Se forman pues los primeros productos de hidratación, que pueden alterar el fraguado y la trabajabilidad. La variación de la temperatura se ralentiza.Durante este período se transporta y vierte, bombea, etc aún fresco. En este momento aún no se ha endurecido y todavía es trabajable (plástico y fluido). Se ha demostrado que la duración del período inactivo varía dependiendo de múltiples factores (tipo de cemento, aditivos, relación agua/cemento, etc.). El final del período inactivo se caracteriza típicamente por el conjunto inicial. |

| ↪Fase III y IV: ganancia de fuerza | En la tercera fase o etapa de aceleración (3-12 h) se produce una rápida reacción química de los silicatos de Ca para formar C-S-H y CH, por lo que disminuye la concentración de calcio. La rápida formación de hidratos provoca un descenso de la porosidad. La masa pasa de un estado gel-plástico a una fase de rigidez en un proceso en el que nuevamente las temperaturas suben rápidamente.El calor generado durante esta fase puede durar varias horas y es causado principalmente por la reacción de los silicatos de calcio (principalmente C3S y, en menor medida, C2S). Dependiendo del tipo de cemento, también es posible observar un tercer pico de calor más bajo a partir de la actividad renovada de C3A. |

| ↪Fase V: estado estacionario o postaceleración | En la última fase o etapa de postaceleración se siguen formando los productos de hidratación CH y C-S-H en un proceso determinado por la difusión, estabilizando su temperatura a la temperatura ambiente. La etringita cristaliza en monosulfato y se produce la polimerización de posibles silicatos. La subida de las temperaturas nuevamente se ralentiza, y, se produce un continuo desarrollo de la resistencia, acompañado por la aparición de adherencia entre la pasta y los agregados. La resistencia y propiedades mecánicas finales, dependen pues de la morfología del sistema hidratado.El proceso de hidratación disminuirá significativamente pero no se detendrá por completo. La hidratación puede continuar durante meses, años o incluso décadas, siempre que haya suficiente agua y silicatos libres para hidratarse. Sin embargo, la ganancia de fuerza será mínima durante este período. |

3.Influencia de la temperatura ambiental en el hormigón-concreto

La temperatura ambiental, la de la masa de hormigón-concreto, la resistencia mecánica y por ende la durabilidad están interrelacionadas entre sí.

En este gráfico se observa que la estación en la que se obtiene menor resistencia es con lógica en la veraniega, obteniéndose la mínima media en el mes de junio. Posteriormente a este mínimo tenemos unas recuperaciones más o menos progresivas a pesar de observar algunas temperaturas mayores que la correspondiente al mes de mínima resistencia, lo que nos hace suponer que los productores de concreto ante la obtención de resultados bajos, cambian la dosificación de cemento habitual, por otra mayor que aporte la resistencia especificada teniendo finalmente un costo más elevado.

Por otro lado, la temperatura juega un papel muy importante en la trabajabilidad del hormigón-concreto, siendo conocido que bajo condiciones de clima cálido, se requiere una mayor cantidad de agua para una determinada consistencia o revenimiento.

Soroka (1993), basado en datos experimentales indica que un aumento de 10 ºC en la temperatura del hormigón tiene como consecuencia la disminución en el revenimiento inicial de aproximadamente 25 mm; de igual forma, por cada 10 ºC de aumento en la temperatura del concreto, se necesitará aumentar entre 4 a 6 kg/m³ de agua para mantener un mismo revenimiento. El efecto de la temperatura en la demanda de agua es principalmente producido por su efecto en la velocidad de la hidratación del cemento y también en la tasa de evaporación del agua (Neville, 1999), aconsejamos leer nuestro post «El Curado en Pavimentos de hormigón-concreto de Altas Prestaciones y Altas Exigencias»

3.Influencia de la temperatura de los materiales en la temperatura del hormigón

Debemos proponernos analizar todo el proceso de obtención de la estructura terminada, partiendo desde un comienzo con los recaudos a tomar con las materias primas intervinientes en la mezcla, pasando por la preparación del hormigón-concreto y su dosificación, y concluyendo después de transcurrido un tiempo de colocado, ya que las propiedades que hacen del hormigón-concreto un excelente material de construcción, pueden ser adversamente afectadas por el tiempo caluroso, de acuerdo a lo previamente definido.

La teoría básica referente a las propiedades y comportamiento del hormigón-concreto, se aplica generalmente al producto elaborado bajo óptimas condiciones. Los cambios estacionales pueden dar condiciones distintas, razón por la cual deben adoptarse ciertas medidas en el proceso de elaboración para minimizar los efectos adversos.

Resistencia mecánica, impermeabilidad, estabilidad dimensional y la resistencia al desgaste, al uso y al ataque químico, (entre otras propiedades) dependen del apropiado control de los materiales, de la dosificación y mezclado; de las temperaturas iniciales del hormigón y de las condiciones de temperatura y humedad durante el período de colocación y curado.

La temperatura del hormigón-concreto en el momento de la mezcla está influenciada por la temperatura, el calor específico de cada uno de los ingredientes, las cantidades y el calor específico que lleve de cada uno.

Si buscamos ajustar la velocidad del calor de hidratación final de la masa será fundamental conocer esas características para que en invierno no tengamos retrasos de fraguado o en verano aceleramientos de fraguado que deterioren las características finales objetivas.

Posteriormente podemos utilizar herramientas químicas, físicas, mecánicas, etc. que nos ayuden a modificar esa velocidad en la fase inicial de fraguado.

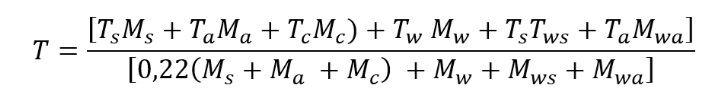

En la guía ACI 306 R se aporta una ecuación que permitirá calcular con bastante aproximación la temperatura inicial del hormigón-concreto, dónde:

| T = temperatura final de la mezcla de hormigón | |||

| Tc (Temp.Conglomerante) (media cem+expans.+carga) | Ts (Temp.Arena/s) (media arenas) | Ta (Temp.Agregado/s) (media agregados) | Tw (Temp.Agua) (agua según entra en contacto con el hormigón) |

| Mc (peso conglomerante)(cem+expans.cargas) | Ms (peso arena/s) | Ma (peso agregado/s) | Mw (peso agua/s) (peso agua aportada+humedades) |

| Mws (peso absorción arena/s)(peso absorción de arenas en condiciones de SSS(superficie seca, interior saturado) | Mwa (peso de absorción agregado/s)(peso absorción de agregados en condiciones de SSS(superficie seca, interior saturado) | ||

Habrá que tener en cuenta que la temperatura inicial del hormigón-concreto no tiene que ser la misma que la evolución de la misma en la que ya volverá a influir de manera directa la temperatura, humedad ambiental y punto de rocío del entorno y por supuesto las medidas que tomemos para subir o bajar dicha temperatura aminorando o acentuando el calor de hidratación:

- Cambio de cemento, incluyendo aumentos o descensos de cantidades de estos, siempre cuando se cumplan las resistencias características mínimas.

- Cambio o inclusión de adiciones que formen parte del material conglomerante y adecúen el calor específico a las necesidades establecidas.

- Cambio de arena/s-Agregado/s, utilizando los que tengan mejor nivel de calor específico para los objetivos marcados, incluso la hidratación continua de los mismos, en épocas calurosas.

- Utilización de aditivos químicos que ayuden a lograr aumentos o descensos iniciales en la temperatura de la masa y que ayuden a avanzar o ralentizar la velocidad inicial del fraguado.

- Cambios en la temperatura del agua calentando(con calentadores) o enfriado( con enfriadores) el agua antes de que esta se introduzca en el mezclado aumentando o bajando considerablemente la temperatura del hormigón.

- Inclusión de vapor o escamas de hielo a la masa para bajar considerablemente la temperatura del hormigón pero que consume mucha energía y que genera altos costes económicos.

Una vez que dispongamos del dato de hidratación del cemento debemos conocer el calor específico de cada ingrediente a utilizar para realizar los cálculos de disolución de entalpía Kj/mol (endotérmica(solutos y solventes) y exotérmica en la solvatación correspondiente) siendo el valor final de entalpía en la masa la suma de los cambios individuales.

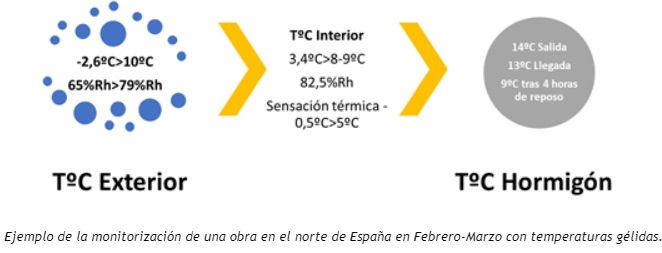

4.Sistemas de vigilancia monitorizada de la temperatura en la masa y la ambiental

Cuando disponemos de entornos climatológicos desfavorables no solo debemos realizar previsiones, cálculos y medidas previas, sino que lo aconsejable sería generar y poner en práctica “sistemas de vigilancia de la temperatura en el ambiente y en la masa del hormigón-concreto” con el fin de analizar uno de los factores externos que incidirán directamente en la evolución en el o los periodo/s de tiempo estimado.

Nos permitirá monitorizar, registrar, documentar y evaluar si la tendencia de esta evolución se desvía de los parámetros objetivos haciendo peligrar el buen confinamiento del hormigón en su proceso productivo, en el de sus etapas de fraguado, así como en las de curado que alteren las propiedades finales buscadas.

En cualquier obra podemos utilizar varios sistemas de medida que existen para ayudarnos a monitorizar autónomamente sin necesidad de disponer de una persona que tome medidas constantes de la temperatura quedando estos registros almacenados digitalmente para que posteriormente los podamos supervisar y analizar.

↪Medición del ambiente del entorno con estaciones meteorológicas para monitorizar la climatología y los PPM y COV´s

Estas estaciones ambientales ofrecen información variada de la climatología del entorno en el que se encuentran realizando registros:

- Medición mediante sensores de diferentes parámetros climatológicos: Temperatura ambiental y sensación térmica(termómetro), humedad ambiental y punto de rocío(higrómetro), presión atmosférica(barómetro), dirección y velocidad del viento(anemómetro), precipitación(pluviómetro) y radiación solar. Tanto en el punto de medición y en los que se determine, pudiendo medir diferentes áreas de la obra incluyendo interiores y exteriores.

- Las podemos programar con alertas climáticas en rangos que consideremos peligrosos para el hormigón y el futuro pavimento.

- Medición del contenido de volátiles y contaminantes varios peligrosos para la salud y el medio-ambiente como son: el monóxido y el dióxido de carbono, el ozono, formaldehidos y otros gases diversos provenientes de contaminación, actividad de maquinaria, industrial diversa, personal, pulverización de agentes de curado, etc. en el aire en PPM y COV´s para evaluar la calidad del aire , su evolución y peligrosidad para el ambiente de trabajo y el propio hormigón-concreto.

Actualmente podemos contar con estaciones meteorológicas digitales incluyendo conectividad y extracción de datos «on line» algo que antaño se daba únicamente en los modelos de ámbito profesional.

Estas estaciones no solo registran datos, sino que los almacenan para poder descargarlos por USB o de conexión a internet para transferir los datos a un ordenador, volcándose para procesarlos y visualizarlos con software específico que nos permitan una monitorización continua y real en un periodo de tiempo específico en rangos temporales que decidamos.

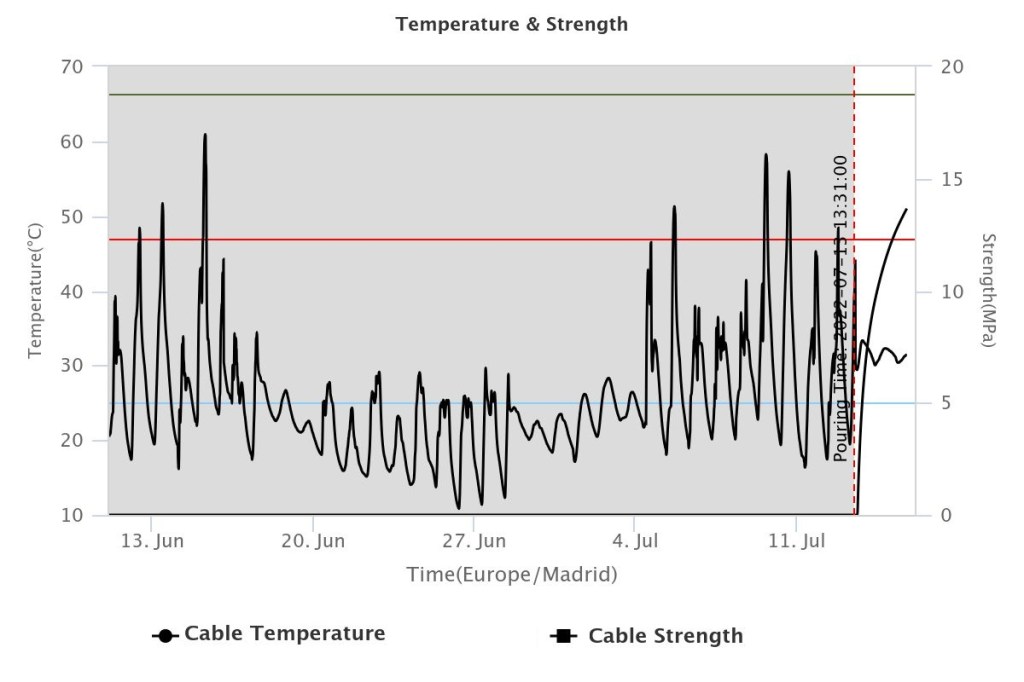

↪Medición y monitorización en la propia masa del hormigón de diferentes características

Con la industria 4.0 existen posibilidades de controlar el hormigón-concreto y ponderar varias características en fresco y endurecido del hormigón que nos permitan evaluar su evolución en “tiempo real”.

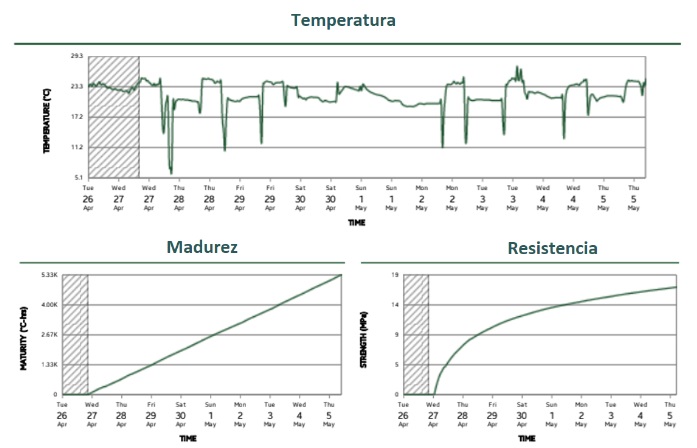

Una de ellas es la temperatura que se puede medir en rangos temporales, registrarlos y generar una curva temporal de temperatura.

Con la temperatura y su registro continuo, en periodos de tiempos determinados, podemos establecer un parámetro que nos ayudará a conocer que es “la maduración del hormigón-concreto”.

La madurez es un enfoque no destructivo basada en la norma ASTM C 1074 para conocer el hormigón-concreto que le permite estimar la resistencia mecánica a la compresión y la edad temprana del hormigón en el lugar en tiempo real. “basándose en el supuesto de que las muestras de una mezcla de hormigón dada alcanzan resistencias iguales si alcanzan valores iguales del índice de madurez y representando la progresión del curado del hormigón-concreto”.

Existen varios métodos para medir la temperatura en el hormigón-concreto de manera monitorizada:

↬Monitorización mediante cableado de Termopares K

| Un termopar K es un sensor para medir la temperatura. Se compone de dos metales diferentes un conductor positivo de níquel-cromo y un conductor negativo de níquel-aluminio, unidos en un extremo. Cuando la unión de los dos metales se calienta o enfría, se produce una tensión que es proporcional a la temperatura. Existen varios tipos de calibraciones tipo R, S, B, G, C y D según sea la temperatura que se desee registrar.El equipo, (coloquialmente denominado “Chari”), lee la temperatura del hormigón y la del agua, y mediante un algoritmo de control, equipara la temperatura del agua con la del hormigón-concreto. También registra la temperatura ambiente leída y calienta o enfría la balsa donde dejaremos reposar las probetas para que equiparen e igualen su temperatura al conjunto de hormigón de la unidad de obra, ya que una probeta es una masa menor a 20 kg y su gradiente térmico siempre será inferior al de una masa de hormigón-concreto voluminosa y para tener lecturas correctas todo debe estar a la misma temperatura. |

Estos equipos pueden tomar lecturas en dispositivos electrónicos PLC que registrarán los datos en el tiempo o en relación a la ubicación por medio de instrumentos y sensores propios o conectados externamente o bien mandar inalámbricamente estos datos a instrumentos electrónicos(pc, tabletas o PLC´s) que leerán y almacenarán a distancia estos datos.

↬Monitorización digital inteligente mediante sensores

| La tecnología actual nos ha permitido desarrollar sensores inalámbricos sin cables que pueden facilitar continuamente datos de la tempertaura del conglomerado. Estos sensores son espías que se introducen dentro del hormigón-concreto fresco y que recopilan continuamente de manera automática datos que se extraen con cualquier dispositivo móvil inteligente facilitando la información de la evolución de los gradientes. |

| Estos sensores se colocan en la armadura superior y todos los datos que registre se pueden descargar y analizar automáticamente “in situ”, así como archivar digitalmente. Las lecturas y descargas se realizan mediante aplicación «app» específica con traslado de datos a hojas de cálculo, informes y gráficos detallados. La aplicación incluso permite, mediante algoritmos y cálculos de aproximación varios, determinar la resistencia a compresión en valores MPa al igual que la madurez y su curva según ASTM C1074. La monitorización puede llevarse incluso hasta un periodo de 60 días permitiendo un análisis completo, exhaustivo y minucioso que no permite ningún otro sistema. |

Gráficos que se obtienen de la extracción y análisis de los datos de los sensores.

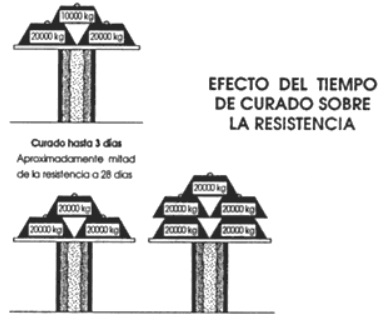

5.Previsiones y medidas para hormigonar en tiempo frío

Antes de nada, hay que tener en cuenta cómo evolucionan los hormigones-concretos según sea su temperatura, de los riesgos que la misma pudiera ocasionar atendiendo de antemano la normativa existente que establece las pautas de actuación de hormigonado en tiempo frío.

| Temperatura Hormigón | Tiempo aproximado de velocidad de fraguado(Fraguado final) | Probeta de hormigón-concreto congelada tras 48 horas sometida a temperaturas -8ºC y 80% H |

| 21ºC | 6 horas | |

| 16ºC | 8 horas | |

| 10ºC | 11 horas | |

| 4ºC | 14 horas | |

| -1ºC | 19 horas | |

| -7ºC | No hay fraguado, hay congelamiento |

↪ Normativa española “Artículo 71.5.3.1”

El Código Estructural CodE RD 470/2021 y la antigua La EHE-98 en su artículo 71.5.3.1 no entran en detalle de situaciones específicas, pero son muy explícitas al respecto de hormigonados en tiempo frío:

“Hormigonado en tiempo frío» La temperatura de la masa de hormigón-concreto, en el momento de verterla en el molde o encofrado, no será inferior a 5ºC.

Se prohíbe verter el hormigón-concreto sobre elementos (armaduras, moldes, etc.) cuya temperatura sea inferior a cero grados centígrados.

En general, se suspenderá el hormigonado siempre que se prevea que, dentro de las cuarenta y ocho horas siguientes, pueda descender la temperatura ambiente por debajo de los cero grados centígrados.

En los casos en que, por absoluta necesidad, se realice el vertido de hormigón en tiempo de heladas, se adoptarán las medidas necesarias para garantizar que, durante el fraguado y primer endurecimiento de hormigón-concreto, no se producirán deterioros locales en los elementos correspondientes, ni mermas permanentes apreciables de las características resistentes del material.

En el caso de que se produzca algún tipo de daño, deberán realizarse los ensayos de información (véase Artículo 89.º) necesarios para estimar la resistencia realmente alcanzada, adaptándose, en su caso, las medidas oportunas.

El empleo de aditivos anticongelantes requerirá una autorización expresa, en cada caso, de la Dirección de Obra.

Nunca podrán utilizarse productos susceptibles de atacar a las armaduras, en especial los que contienen ión cloro.”

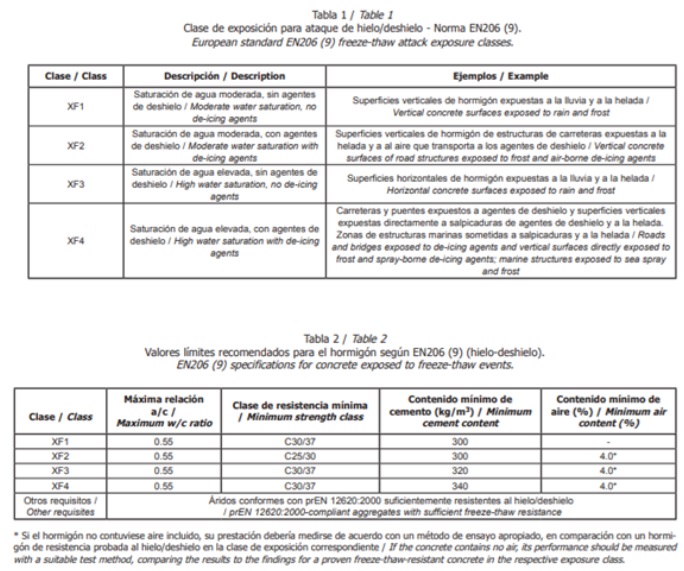

↪Normativa EN-206 “Ciclos Hielo-Deshielo”

No es explícita al respecto y solo habla de ciclos hielo-deshielo y define los ciclos hielo-deshielo cuando la temperatura ambiental disminuye a valores por debajo de 0 °C, el agua que se encuentra contenida en los poros del hormigón se congela, causando un incremento en volumen del orden del 9%. Como consecuencia, se presentan esfuerzos de tensión, que originan grietas y delaminación del hormigón-concreto, o en casos más graves, una completa desintegración.

La acción del congelamiento ocurre principalmente en el agua que se encuentra en los poros capilares, de hecho, no afecta los espacios interlaminares en el gel C-S-H debido a su reducido tamaño, al menos que la temperatura esté por debajo de -35° C (7). Por otra parte, la presencia de espacios con aire puede reducir el efecto causado por la formación de hielo en el hormigón-concreto.

Se han considerado los siguientes mecanismos para explicar este fenómeno: presión hidráulica, propuesta por Powers, que explica que el agua congelada dentro del poro capilar genera una resistencia hidráulica al paso del agua que aún se encuentra en estado líquido, generando una presión, la cual sólo se libera si hay poros vecinos libres; presión osmótica, al ocurrir el congelamiento en los poros capilares existe una diferencia de concentración entre el hielo y el agua remanente, generando el flujo del agua desde los espacios interlaminares del gel hacia los poros capilares, incrementando así la presión interna; y por último sobrepresión del hielo, desde poros pequeños el agua se transporta hacia poros ya congelados, generando un incremento del volumen de hielo y consecuentemente la presión.

Los factores que contribuyen a la resistencia del hormigón-concreto al congelamiento son la relación agua/cemento, el grado de saturación de los poros del hormigón-concreto, el curado, la proporción de aire incorporado y los áridos. Así, para mejorar la resistencia se debe tener en cuenta una baja relación agua/cemento, un curado prolongado y un porcentaje de aire incorporado. De acuerdo con la Norma Europea EN 206 (9) se definen cuatro clases de severidad del ataque (XF1 hasta XF4), tal como se indica en la Tabla 1, y, acorde a estas clases, la misma norma define los valores límites de la composición y propiedades del hormigón-concreto (Tabla 2).

Fuente Mater. Construcc., Vol. 63, 309, 7-38, enero-marzo 2013. ISSN: 0465-2746. doi: 10.3989/mc.2013.00313/ A. M. Aguirre y R. Mejía de Gutiérrez.

↪Definición de Tiempo Frío (ACI 306R-88) “Guide to Cold Weather Concreting”

La institución American Concrete Institute (ACI/Estados Unidos de América) en su “Guía para hormigonar en tiempo frío” define tiempo frío para hormigón como el período de más de 3 días consecutivos en el que existen las siguientes condiciones:

· La temperatura media diaria del aire es menor a 5ºC, y

· La temperatura del aire es menor a 10ºC por más de la mitad de cualquier período de 24hs.

Se considera temperatura media diaria del aire al promedio entre la mínima y máxima temperatura del día, del período que va de medianoche a medianoche.

Hormigonar en tiempo frío tiene ventajas que deben ser aprovechadas.

El hormigón-concreto colocado a bajas temperaturas (entre 5°C y 13°C), protegido del congelamiento y curado adecuadamente, poseerá mayor resistencia final, mayor durabilidad y será menos susceptible a la fisuración por temperatura.

Recomendamos esta guía como unas pautas básicas para entender que hay que hacer cuando tengamos temperaturas frías y asumamos la responsabilidad de trabajar por necesidades productivas.

Para aumentar la temperatura del hormigón en tramos de 0,5°podemos hacerlo calentando los materiales a la siguiente temperatura:

| Aumento de la temperatura en materiales | Aumento en la temperatura de hormigón-concreto 0,5ºC |

| temperatura del cemento en +4°C | |

| temperatura del agua en +2°C | |

| temperatura agregados/arenas +1°C |

Si logramos hacerlo a todos los materiales según refleja la tabla en el aumento de las temperaturas comentadas, obtendremos un aumento de la temperatura del hormigón máximo de 1,5-2ºC que será apenas inapreciable habiendo empleado altos recursos energéticos y económicos.

De todos los materiales de fabricación de hormigón-concreto, el agua es el ingrediente más fácil de calentar, ya que con calentadores y calderines en plantas que tengan condiciones climáticas adversas en inviernos fríos podremos graduar el gradiente del agua entre unos 40ºC-70ºC, introduciendo una parte de los áridos antes que el cemento para cuidar de que no se formen grumos en el amasado, esto nos permitiría situar la temperatura por encima de los 10ºC hasta los 15ºC creando condiciones favorables para un entorno gélido. También debemos tener en cuenta que el agua tiene la facultad de poder almacenar cinco veces más calor que los materiales sólidos de la misma masa.

También hay que tener en cuenta de que en muchas plantas no existirá esta posibilidad y además la capacidad de los mismos apenas vale para realizar 4/5 cargas, aproximadamente 40/50 m3, con lo que en obras que superen esta producción tendremos un problema de productividad, a lo que tenemos que sumar la imposibilidad de utilizar tanques extras de almacenamiento de agua caliente conectados a las calderas como un sistema de calefacción de radiadores de una casa, ya que habrá que mantenerlas constantemente calientes con la dificultad y coste que ello conlleva y que muy pocos industriales del hormigón-concreto están capacitados y motivados a asumir.

No obstante, con esta medida habremos simplemente calentado y aumentado la temperatura inicial del hormigón-concreto que a buen seguro disminuirá súbitamente y llegará a obra con temperatura baja si previamente no podemos medidas que ayuden en el diseño con otros elementos que lo acompañen, lo calienten internamente como los que a continuación detallamos, teniendo en cuenta que la diferencia de gradiente interna de un hormigón-concreto respecto a la que tiene en su superficie es genéricamente de 2/3ºC:

- El uso de cementos de fraguado más rápidos (generalmente los Cem I 52,5 R con C3A cercano al 10%) puede mejorar la tasa de endurecimiento de hormigón en climas fríos. Estudios recientes plantean que aumentar 45 kg/m3 de masa cementicia aumentará en la masa una temperatura aproximada de 5 a 8°C.

- Las cenizas volantes, algunas puzolanas y cementos especiales se pueden utilizar en las mezclas como parte de la masa conglomerante para mejorar el rendimiento final en climas fríos.

- Se pueden y deben utilizar aditivos químicos acelerantes/anticongelantes (sin iones cloruros) que ayuden a evitar congelación parcial del agua de amasado, el agua libre y que aceleren la masa para evitar que en la fase de fraguado se congele el agua superficial.

En este gráfico, se demuestra que con aditivos acelerantes tendremos mejoras en tiempos fríos cercanas a 4 horas en la velocidad de fraguado (Fuente Master Builders Solutions “Successful Cold Weather Concreting”).

Según nuestros estudios a lo largo de multitud de obras podemos constatar que un aditivo acelerante en base Ca(No3)2 Nitrato de Calcio tetrahidratado en suspensión en una dosificación cercana al 0,7-1% sobre el peso del cemento, ayudará a que los iones de calcio generen una formación anterior de hidróxido de calcio y por lo tanto la precipitación se efectuará en marcha más rápido y reducirá el tiempo de la fase de fraguado en un intervalo aproximado de 1-2 horas, con un aumento de velocidad en la ventana de trabajo de un 20-30% que equivaldría a aproximadamente unos 30/50 kg/m3 de masa cementicia. Además de mejorar los tiempos de la fase inicial del fraguado el hormigón ganará de partida en el momento que la dispersión en masa sea efectiva, 15-20 minutos aproximados, unos 3-5ºC, con todo lo que ello representa para una masa gélida que tiene que generar cristalizaciones.

Hay que tener en cuenta que este aditivo puede ir en combinación con superfludificantes por separado en sinergia o en aditivo único, siempre estudiando su compatibilidad con el resto de los aditivos, y que su alta densidad le hace un aditivo complejo de equilibrar en la receta, así de como su manejo, acopio y mantenimiento en la suspensión oportuna, necesitando homogeneización constante.

Una solución correcta sería utilizar las siguientes medidas conjuntas y con ello lograríamos aminorar la caída súbita de la temperatura del en el transporte y la descarga que sería gradual hasta su temperatura natural y que se verá afectada por fenómenos externos tales como:

- La temperatura gélida del continente en el cual va a ser transportado, como son los camiones hormigoneras que tendrán su bombo metálico con su entramado de aspas frío, la canaleta, etc. sobre todo los primeros camiones de la mañana que estarán congelados tras una noche intensa de frío y hielo. En algunas partes del mundo se utilizan medidas como resistencias exteriores al bombo que aportan calor, lavado con agua caliente, pernoctación de los camiones en interiores, etc.

- La temperatura externa que influirá directamente enfriando el hormigón en todo el proceso de carga al entrar por la boca de carga continuamente aire frío, al incidir en todo el camión, al lavar los camiones con agua fría el exterior tras la carga y posteriormente en el lavado tras descarga, en el transporte y en la descarga.

- Las condiciones meteorológicas que son imposibles de controlar y evitar con posibilidad de lluvia, nieve, hielo, etc.

↪Acción de la Helada

Para que las heladas no establezcan problemas en el hormigón-concreto debemos establecer una acción conjunta de pautas que eviten daños directos en las fases de la elaboración, transporte y producción del hormigón-concreto diseñado:

Acción de la helada | Acciones para evitarla |

| El congelamiento del agua presente en los poros sufre un aumento de volumen del 9%, lo que sumado a otros mecanismos (difusión y presión osmótica), genera presiones internas de tracción. | Utilización de aditivo superfluidificante con efecto acelerante(basado en nitrato de calcio) ayudado por la utilización de cementos tipo Cem I a ser posible que ayudará a generar una masa con temperaturas que nunca bajan de los 10ºC y que generan resistencias iniciales altas (24h=+9Mpa) y matriz cementicia de alta durabilidad. Si se utilizan adiciones como agentes expansores tengamos en cuenta que existen algunas tipo O/G que pueden producir aún más retraso de velocidad de fraguado y por el contrario las del tipo K, M y S pueden acelerar la velocidad de fraguado(consultar «Adiciones que actúan como controladores de la química compensadora del volumen de la masa de hormigón») |

| Durante las primeras horas de vida del hormigón, el grado de saturación es inevitablemente elevado (se ha hidratado poco cemento). | |

| El aumento de volumen producido por la congelación del agua destruye la estructura interna del material con pérdidas irreparables en la resistencia a larga edad (de hasta el 50%). |

↪Protección del hormigón-concreto

Para evitar los daños por congelamiento del hormigón-concreto a corta edad implementamos las siguientes acciones de protección:

| Protección | Acciones de protección |

| Protección hasta que haya alcanzado un grado de saturación por debajo del crítico. | La capa de rodadura se debe incorporar y talochar inmediatamente a la superficie del hormigón mezclándose con esta y aumentando la temperatura superficial de media en 1-2ºC Esto ofrece una protección a esa superficie del hormigón en contacto con una temperatura ambiente baja y una humedad alta un punto de rocío peligroso tendiente a generar micro lluvia invisible continua. |

| Para proteger al hormigón-concreto será necesario: Asegurar una temperatura de colocación del hormigón mínima y mantener dicha temperatura durante un período mínimo determinado con anterioridad, que en este caso estimamos en 7 días | Se debe controlar en todo momento la temperatura del hormigón-concreto no bajando la misma en ningún caso de 10ºC. Al incorporar la capa de rodadura aumentamos la superficie del hormigón-concreto en 1-2ºC. |

| Si el hormigón-concreto ha adquirido cierta resistencia (entre 3 y 4 MPa), implica que ha consumido una cantidad de agua suficiente como para que su saturación esté por debajo del crítico (saturación crítica 85 a 90%), y es capaz de resistir un ciclo hielo-deshielo. | La resistencia de todo el suministro de hormigón-concreto nunca ha bajado de los 9 MPa a las 24 horas llegando a los 4 MPa a las 16 horas. |

| Por otro lado, y para el elemento que se pretende hormigonar, se recomienda que la temperatura mínima del hormigón durante el curado no sea inferior a 7°C, y que la temperatura de colocación del hormigón debe ser, dentro de lo práctico, siempre cercana a la mínima recomendada, y nunca superior a ésta en más de 10°C, para evitar el riesgo de fisuración. | En el momento en el cual se debe aplicar el curador el hormigón-concreto se debe encontrar siempre por encima de los 10ºC con lo que se evita un choque térmico que haga que el curador se hiele, cristalice y genere un film no correcto. |

↪Medidas de urgencia a medida que bajaran las temperaturas

Durante toda la obra se aconseja monitorizar y medir con estaciones meteorológicas precisas la Temperatura ambiente, la Humedad ambiental, el Punto de Rocío y la sensación Térmica ambiental(consulte «El Curado en Pavimentos de hormigón-concreto de Altas Prestaciones y Altas Exigencias»), así como la de la masa del hormigón y su evolución en el tiempo con termopares k o sensores digitales con sondas específicas para hormigón-concreto.

A pesar de no que no se sufran temperaturas demasiado frías y preocupantes para el fraguado, endurecimiento y el curado del hormigón-concreto en todas las fases constructivas de un pavimento de hormigón-concreto pulido se deben siempre de tener en cuenta una serie de medidas de urgencia por si fueran necesarias ponerlas en práctica como las siguientes:

| Vigilancia | Acciones de protección |

| ↬Cuando la temperatura ambiente está en torno a los 5ºC | |

| Vigilancia activa de la temperatura ambiente está en torno a los 5ºC: Controlar sistemáticamente la temperatura ambiente (*), del hormigón y de los materiales, con objeto de conseguir temperaturas de hormigón por encima de los 7ºC tanto durante su colocación como su curado. | Ninguna medida especial salvo en zonas de muelles o portones donde entren corrientes de aire haya exposición solar directa o exista posibilidad de que la lluvia moje el pavimento que se adecúan medidas de tapado o protección del pavimento. |

| ↬Cuando la temperatura ambiente se encuentra entre 5ºC y 0ºC | |

| Además de lo anterior, proteger las superficies expuestas del hormigón fresco contra el frío y la desecación, tapándolas con láminas de polietileno, lonas, papel, fieltros o cartones asfálticos, etc., y, adicionalmente, empleando una membrana de curado. | Se tenía plástico de lámina de polietileno que no hizo falta utilizar para proteger la superficie ya que el curador en base agua generaba un film superficial protector suficiente. |

| ↬Cuando la temperatura ambiente se encuentra entre 0ºC y -10ºC | |

| Seguir las recomendaciones anteriores y emplear aditivo anticongelante para conseguir una mayor resistencia a los ciclos hielo-deshielo del hormigón-concreto y un fraguado más rápido del mismo. | A pesar de que en las semanas 9, 10 y 11 tuvimos temperaturas comprendidas en este rango no hizo falta aumentar la cantidad de aditivo superfluidificante con efecto acelerante o aumentar la cantidad de cemento para |

| ↬Cuando la temperatura ambiente está permanentemente por debajo de los-10ºC | |

| Cuando la temperatura ambiente está permanentemente por debajo de los -10ºC, deben tomarse todas las precauciones indicadas anteriormente, y además debería poder mantenerse la superficie de la losa artificialmente tibia mediante el uso de elementos calefactores durante el tiempo que sea indispensable. | |

6.Precauciones y medidas para hormigonar en tiempo caluroso

↪Introducción

Cuando nos acercamos a la época del año en que la primavera deja paso al tiempo caluroso, inevitablemente se verifica, entre otros factores, un aumento creciente de la temperatura, la cual en pleno verano puede alcanzar y superar los 32-33º C, siendo también éste el momento en que debido a esos factores puede tornarse dificultoso el control del hormigón-concreto.

Entramos en la época del año en que pueden presentarse problemas, razón por la cual hay que plantearse fundamentalmente, el análisis de los distintos factores que traen aparejada una disminución de la resistencia y/o agrietamiento o fisuramientos de las estructuras.

El hormigón-concreto endurece y gana resistencia debido a la reacción química que se verifica entre el cemento Portland y el agua (hidratación), reacción que se acelera a medida que aumenta la temperatura.

Por cada 11º C de aumento de temperatura, se duplica la velocidad de reacción.

Si el hormigón-concreto se seca prematuramente, la cantidad de agua disponible para esta reacción será insuficiente.

Sin agua, no hay hidratación; por lo tanto, no hay ganancia de resistencia.

↪Definición de tiempo caluroso

Para nuestros propósitos, definiremos «Tiempo caluroso» a cualquier combinación de elevada temperatura del aire, baja humedad relativa y velocidad del viento tendientes a desmejorar la calidad del hormigón fresco o endurecido.

Las medidas precautorias que se requieren para un hormigonado en un día calmo y húmedo, serán menos estrictas que las requeridas en un día seco y ventoso, aunque sea la temperatura del aire la misma.

↪Efectos del tiempo caluroso en el hormigón–concreto

| Los efectos indeseables sobre el hormigón-concreto en estado plástico pueden generar | Los efectos indeseables sobre el hormigón-concreto en el estado endurecido pueden generar |

| -Demanda creciente de agua. -Velocidad creciente de pérdida de asentamiento con la correspondiente tendencia a agregar agua en obra. -Disminución del tiempo de fraguado, resultando en una mayor dificultad en la manipulación, terminado y curado, y aumentando la posibilidad de las uniones defectuosas entre una superficie y otra (juntas frías). -Tendencia creciente al agrietamiento en estado plástico. -Dificultad en el control del contenido de aire incorporado. | -Disminución de resistencia debido a la mayor demanda de agua. -Tendencia creciente a la contracción por secado y agrietamiento térmico diferencial. -Disminución de la durabilidad. -Uniformidad decreciente de la apariencia superficial. |

| ↪Efecto de los factores adicionales | |

| Otros factores complican las tareas en tiempo caluroso. Deberían considerarse en conjunto con los factores climáticos, y pueden generar: -Empleo de cementos finamente molidos con mayor velocidad de hidratación que el cemento Portland Normal. -Empleo de hormigones con alta resistencia a la compresión, que requieren contenidos de cemento mayores. -Diseño de secciones esbeltas de hormigón con mayores cantidades de acero y hormigón. -Aumento de capacidad de las cubas de hormigón.Necesidad de mover grandes volúmenes de hormigón de bajo asentamiento sobre distancias verticales y horizontales mayores. -Mayor exigencia y consecuente desgaste del equipo de bombeo de hormigón. -Necesidad económica de realizar un trabajo continuado dentro de los horarios de mayor temperatura. | |

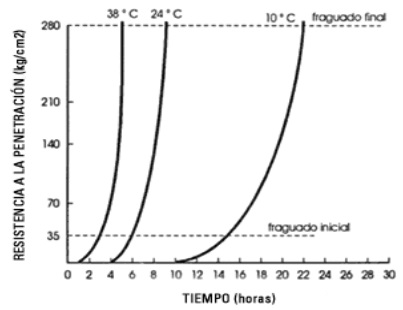

↪Efectos de la temperatura

El tiempo de fraguado depende en gran medida de la temperatura de la mezcla del hormigón-concreto

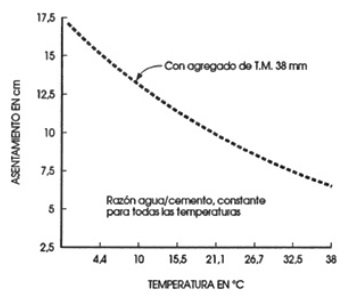

Este gráfico ilustra la evolución del fraguado con gradientes altos

Notemos que para una variación de temperatura de 14º C, cambia el fraguado inicial del hormigón-concreto en un factor de aproximadamente 2ºC.

A pesar que el gráfico está basado sobre datos limitados, se manifiesta un decidido efecto de la temperatura sobre el tiempo de fraguado cuando la temperatura de colocación del hormigón está en el rango de 10 a 38º C.

Todas los tipos de cementos y hormigones-concreto exhibirán este fenómeno.

Si se acelera el tiempo de fraguado del hormigón-concreto en clima caluroso, aumenta la posibilidad de formación de uniones sin continuidad y «nidos de abeja».

Sería por tanto de interés, estudiar la forma de mantener el tiempo de fraguado-tanto inicial como el final-, dentro de los valores correspondientes a los tiempos normales, (aproximadamente a 20º C de temperatura ambiente), recurriendo por ejemplo a utilizar agua fría; mojar los agregados en las pilas, acopios, tolvas etc.

Este enfriamiento en los materiales, es a los efectos para lograr una temperatura en el interior de la masa de hormigón-concreto, acorde con los tiempos de fraguado ya conocidos para épocas normales.

Tiempo de fraguado inicial muy corto, acorta los tiempos de entrega y colocación en los encofrados.

↪A medida que aumenta la temperatura, aumentarán también los requerimientos de agua

El agua, como un ingrediente del hormigón-concreto, tiene gran influencia sobre muchas de sus propiedades significativas, tanto en el estado plástico como en el endurecido.

Elevadas temperaturas del agua, provocan mayores temperaturas del hormigón-concreto y a medida que ésta aumenta, también aumenta la demanda de agua y disminuye la resistencia, para hormigones-concretos de la misma consistencia.

El agua adicional, sin corrección de sus efectos sobre la relación agua/cemento, afectará negativamente la calidad final del hormigón-concreto colocado.

Gráfico donde se observa la pérdida de asentamiento debida a la elevación de la temperatura de mezclado

Notemos en el gráfico anterior que el hormigón-concreto a temperaturas de laboratorio, presentaba en este ensayo un asentamiento de 10 cm., pero que a 38º C tenía solamente 7,5 cm. de asentamiento suponiendo una merma de fluidez de un 25%.

Si la Dirección Técnica de la obra le permite al contratista de pavimentos un asentamiento de 10 cm. (y él puede necesitar 10 cm. para una operación dada), a 38º C entonces no tendría más remedio que agregar un aporte de agua extra al hormigón-concreto en una horquilla de un 6 a un 12,5%, llegando incluso a un 15% o bien aumentar la cantidad de sinergía química para obtenerlo.

Tengamos en cuenta que estos datos se relacionan con consistencias B/S3, si hablamos de consistencias más adecuadas a las necesidades de las obras de pavimentación como son las de F/S4 ó L/S5 entonces el problema se acrecentaría aún más, pasando inexcusablemente con un ajuste químico en la composición y diseño del hormigón-concreto.

En este gráfico se puede ver el efecto de la temperatura del hormigón sobre el agua requerida para cambiar el asentamiento.

Por otra parte, a medida que la temperatura aumenta, también aumenta la cantidad de agua requerida para cambiar el asentamiento como se muestra en el gráfico. Esto complica el problema.

Incluso si el contratista es obligado a utilizar una relación agua/cemento preestablecida, y aún si él decide colocar el hormigón-concreto con asentamiento reducido a temperaturas elevadas, ello sería en detrimento de la resistencia del hormigón-concreto.

Si a ese contratista, en este ejemplo, se le permitiera agregar agua al hormigón a una temperatura de mezcla de 46º C, la disminución de la resistencia sería mayor que la mostrada en la Fig. 4, porque sufriría la penalidad en la resistencia inherente a la adición del exceso de agua sin agregar cemento.

Un mayor contenido de agua en el hormigón-concreto, disminuye la resistencia, la durabilidad, la impermeabilidad y demás propiedades relacionadas del hormigón endurecido. Esto, que es común a todos los hormigones-concretos colocados bajo cualquier condición climática, puntualiza la necesidad especial de controlar el empleo del agua en el hormigón-concreto colocado bajo condiciones de tiempo caluroso.

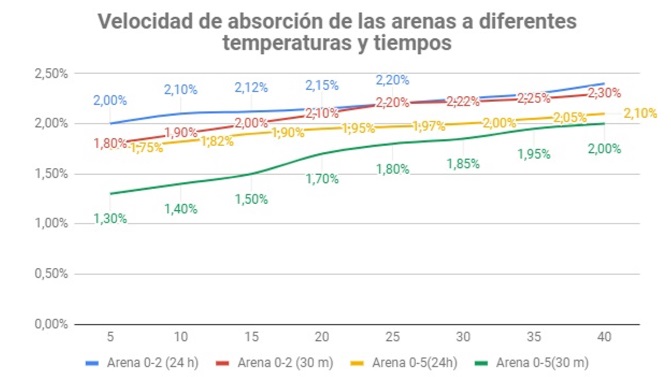

↪Efecto del incremento de la temperatura de las arenas y agregado el la masa “Velocidad de absorción-sorptividad”

La sorptividad o velocidad de absorción se define como la determinación de un material con propiedades hidráulicas a absorber y transmitir agua a través de su masa por absorción capilar.

El fenómeno de la absorción no es ni conocido, ni entendido en muchas ocasiones, teniendo en cuenta niveles de absorción erróneos aconsejando en todo momento a realizar un cálculo preciso del agua nominal final utilizando picnometría «Le Chatelier» bajo la norma Ensayo EH-0022 – DETERMINACIÓN DE LA DENSIDAD Y ABSORCIÓN DE AGUA EN ÁRIDOS S/UNE EN 1097-6: 2001 /A1:2006.

La sorptividad o velocidad de absorción en hormigones se mide por la ASTM C1585-04(11) midiendo el incremento de la masa de una probeta como resultado de hormigón de cemento hidráulico, midiendo el incremento de la masa de una probeta como resultado de la absorción de agua en función del tiempo cuando solo se expone al agua una superficie de la probeta.

En materiales pétreos puede realizarse el mismo ensayo asimilando la norma y que permita medir dicha velocidad de absorción o sorptividad.

En Betonia hemos constatado durante muchos años que aquellos materiales que se encuentran expuestos a altas temperaturas durante etapas prolongadas en el tiempo(veranos calurosos) no solo demandan mayores cantidades de agua, sino que aunque su temperatura inicial a horas tempranas de la mañana o la noche sea templada, en el momento que se inicia la fase de preinducción del cemento estos ganarán temperatura, dependiendo de dos factores: su rango de calor específico y la temperatura media que hayan soportado en los últimos días, como si dispusieran de una memoria implícita que será “El rango de gradiente” que debamos tener en cuenta y con el que debemos realizar el diseño del hormigón-concreto.

Inicialmente los niveles de absorción de los mismos será mayor y habrá que tenerla en cuenta.

Según nuestra experiencia en multitud de casos hasta la fecha, hemos podido realizar las siguientes constataciones para arenas secas con finos >+10%, sometidas durantes prolongados días a temperaturas >30ºC ambientales:

- Una arena AF-0/2 que a 20ºC tenga 2,10% de absorción a 35ºC tendrá 2,25%(+6,66%)

- A la vez una arena que lleve +24 horas a temperatura 30ºC tendrá 2,15% de absorción a 35ºC tendrá 2,25%(+4,65%)

- Esto significa una diferencia media de 2,0% sobre el % que tenga de absorción cada arena:

- Si tiene 3,6%, habrá que sumar un 0,072% con un total 3,672%

- Si tiene 4% habrá que sumar un 0,08% con un total de 4,008%

- En un arenas típicas con % de finos >+10% este aumento de absorción será menos problemático.

Se aconseja realizar un estudio de evolución de temperaturas en acopio y tolva durante periodos de tiempo significativos y a varias horas del día para evaluar medias y gradientes finales.

También podemos aminorar este gradiente con hidrataciones continuas de los agregados y arenas, teniendo en cuenta el agua aportada que será hallada y cuantificada en el cálculo de humedades de los materiales y que ayudará a aminorar el gradiente de estos.

↪Efecto de la temperatura inicial sobre la resistencia a la compresión del hormigón

| Nota: las probetas fueron moldeadas, selladas y mantenidas a la temperatura indicada durante 24 horas y luego almacenadas a 21º C hasta su ensayo. Datos de la mezcla: Razón a/c 0,50 Contenido de cemento 360 Kg./m3 Arena % 40 |

↪A medida que aumenta la temperatura del hormigón, aumentará también la velocidad de pérdida de asentamiento.

En los gráficos siguientes se observa dos cuestiones que influirán notablemente en la reología de la masa y la estabilidad futura del conglomerado:

–Velocidad por pérdida de asentamiento Muestra la velocidad de pérdida de asentamiento para el mezclado prolongado de un hormigón dado a distintas temperaturas. Debemos tener en cuenta que, a las temperaturas más elevadas, hay menos tiempo disponible para el transporte, colocación y compactación del hormigón-concreto.

-Contracción-retracción por secado observada en el hormigón-concreto, es producida principalmente por su contenido de agua. A medida que aumenta la temperatura y los requerimientos de agua, también aumentará la contracción por secado. Esto se muestra en el gráfico anterior, se observa que el aumento del contenido unitario del agua, determina una magnitud de contracción por secado mayor que la producida por el aumento del contenido de cemento.

Velocidad por pérdida de asentamiento | Contracción-Retracción por secado |

↪Efectos del clima

La velocidad a la cual el hormigón-concreto perderá agua, comenzará a madurar e iniciará su curado en fase inicial de endurecimiento dependerá a parte de los factores endógenos que marquen la temperatura del hormigón, de los siguientes exógenos: temperatura del aire, la temperatura del hormigón, humedad relativa ambiente, velocidad del viento, y del cociente entre el área expuesta y el volumen total del hormigón-concreto.

En tareas de hormigonado de losas, si se seca la superficie cuando el resto está aún en estado plástico, puede ocurrir la fisuración plástica. Este fenómeno de secado superficial y contracción puede ocurrir toda vez que la velocidad de evaporación del agua, desde la superficie del hormigón recién colocado, exceda su velocidad de exudación.

El gráfico anterior muestra el efecto de las temperaturas del hormigón-concreto y del aire, de la humedad relativa ambiente y velocidad del viento sobre la tendencia al secado del hormigón-concreto.

Aconsejamos consultar el post de BetoBlog «El Curado en Pavimentos de hormigón-concreto de Altas Prestaciones y Altas Exigencias»

La fisuración es un problema importante a considerar cuando se hormigona en climas, denominados cálidos, que combinan temperatura elevada de aire, humedad relativa baja, alta velocidad de viento y alta radiación solar.

En la siguiente tabla, obtenida de “ACI 305 Hot weather concreting”, se muestra a qué niveles de humedad y temperatura es posible que el hormigón sufra agrietamiento plástico. Esta tabla se preparó suponiendo una velocidad del aire igual a 16 [km/h] y una diferencia de temperatura entre el aire y el hormigón-concreto de 5,6 ºC.

| Niveles de temperaturas y humedades ambientales que potencialmente generan fisuras | |

| Temperatura del hormigón ºC | Humedad relativa del aire % |

| 40,6 | 90 |

| 37,8 | 80 |

| 35 | 70 |

| 32,2 | 60 |

| 29,7 | 50 |

| 26,7 | 40 |

| 23,9 | 30 |

↪Efecto del secado y curado sobre la resistencia

Si se permite que el hormigón-concreto seque después del endurecimiento, habrá insuficiente cantidad de agua para una adecuada hidratación, y se producirá una pérdida de resistencia.

La velocidad de secado es afectada por las condiciones climáticas y la relación superficie expuesta/volumen.

La temperatura inicial del hormigón-concreto en sí misma afecta su resistencia.

El hormigón-concreto mezclado, colocado y curado a temperaturas elevadas, normalmente desarrolla resistencias iniciales mayores que la de los hormigones producidos y curados a temperaturas normales; pero a 28 días o más, las resistencias son generalmente más bajas.

Mayores requerimientos de agua a temperaturas elevadas pueden ser compensados parcialmente mediante el empleo de aditivos retardadores-reductores de agua.

Aconsejamos consultar el post de BetoBlog «El Curado en Pavimentos de hormigón-concreto de Altas Prestaciones y Altas Exigencias»

↪Precauciones en tiempo caluroso

Nunca puede remediarse totalmente el daño provocado al hormigón-concreto por el clima caluroso y un alto gradiente ambiental.

Las precauciones a tomar dependen tanto del tipo y tamaño de la obra, y de la experiencia y equipo de la industria local, como del clima en el lugar, temperatura pronosticada promedio, humedad relativa ambiente y velocidad del viento.

Estas precauciones, que han demostrado ser provechosas, no se plantean por orden de importancia.

↪Enfriamiento de los materiales o la masa de hormigón-concreto

| Árido-Agregado | El mayor volumen del hormigón-concreto lo representan los agregados. Una reducción en la temperatura de los agregados da como resultado la mayor reducción en la temperatura del hormigón-concreto, de modo que habría que cubrirlos y rociar las pilas para crear un enfriamiento por evaporación. (con agua a temperatura baja). |

| Agua | El agua posee el mayor efecto por unidad de peso entre todos los componentes del hormigón-concreto, poseyendo un calor específico 4 ó 5 veces mayor que el del cemento o de los agregados. La temperatura del agua es más fácil de controlar que la de los otros materiales, y a pesar de que se emplea en menores cantidades que los otros, el uso de agua fría de mezclado efectuará una moderada reducción en las temperaturas de colocación del hormigón-concreto. De modo que deberá enfriarse el agua de amasado, y mantenerla fría aislando cañerías y tanques. |

| Hielo | Si las condiciones y los costes de obra lo permitieran, puede agregarse hielo en cantidad de reemplazo de kilo por kilo del agua de mezcla. El calor de fusión del hielo es de 80 Cal/gramo. Un reemplazo de 50% del agua de amasado por hielo, reducirá la temperatura del hormigón en 11º C, debido solamente a la fusión. El agua resultante a 0º C bajará la temperatura aún más. |

| Aditivos | Existen en el mercado aditivos duales superplastificantes-plastificantes con capacidad retardadora para ampliar, mediante ensayos previos, el tiempo de fraguado normal. Con estos lograremos un tiempo de fraguado inicial de 2:30 a 3 hs. y un tiempo de fraguado final de 5 a 6 hs. Aditivos retardadores o estabilizadores, que postergarán el fraguado y reducirán la necesidad de agua, compensando parcialmente los efectos del tiempo caluroso sobre el asentamiento, fisuración, tiempo de fraguado y demanda de agua. En nuestra opinión estos no son recomendables para realizar pavimentos de hormigón por su falta de homogeneización efectiva en la masa que ocasiona múltiples islas y falsos fraguados que impiden producciones correctas. Se recomienda disponer de conocimiento amplio de los efectos de estas sinergias químicas en el hormigón para un uso y disposición correcta que no afecte a las características reológicas de la masa y poniendo el futuro conglomerado en peligro. |

b)Tareas de obra

| Transporte | Debe programarse la frecuencia de entregas, de modo que haya una mínima demora en el uso del hormigón-concreto. |

| Mezclado y batido | El mezclado genera calor, de manera que debe mantenerse el agitado o el mezclado a las mínimas revoluciones. Cuando se coloca hormigón en moldes, deben enfriarse las armaduras y encofrados, rociándolos con agua. |

| Programación | Debe efectuarse el hormigonado durante las horas de menor temperatura. Programar las operaciones durante las horas más frescas. |

| Interrupciones | Los efectos de la pérdida de asentamiento pueden ser minimizados acelerando las operaciones. |

| Espesores de la losa | Debe colocarse el hormigón-concreto en capas de poco espesor, para asegurar que las capas previas todavía responderán al vibrado, evitando por lo tanto las uniones discontinuas. |

| Bases y subbases | En tareas de hormigonado de losas de pavimento, deben enfriarse las bases y las armaduras, rociándolas con agua. |

| Corrientes y viento | Es aconsejable instalar pantallas protectoras contra el viento para disimular la velocidad del aire y utilizar rociadores de niebla para elevar la humedad y disminuir la temperatura. |

| Exposición solar | Programar las operaciones de hormigonado hacia el atardecer o anochecer. Las fisuras por agrietamiento plástico son difíciles de cerrar una vez que han ocurrido. Tales fisuras pueden constituir puntos focalizados para otras formas de deterioro, ya que permiten penetrar en el hormigón-concreto, humedad y sales disueltas, y pueden afectar su comportamiento.Existen filmógenos retenedores de agua que pueden evitar rápidas evaporaciones del agua de la superficie del hormigón-concreto permitiendo que pueda ser trabajado en fresco sin generar mayores tensiones superficiales. |

c) Curado

Ya hemos dispuesto anteriormente en este artículo la importancia de consultar Aconsejamos consultar el post de BetoBlog «El Curado en Pavimentos de hormigón-concreto de Altas Prestaciones y Altas Exigencias», si nos encontramos con temperaturas altas, este será aún más importante para asegurar un buen acabado y características finales físicas y químicas” del pavimento

No solo se realiza el curado para evitar que se produzca el agrietamiento debido a cambios de volumen provocados por humedecimiento y secado alternados, mientras el hormigón está aún débil, también se debe realizar para procurar conseguir esos objetivos mecánicos y físicos que pretendemos con mayor seguridad.

Por ello es aconsejable iniciar el curado del hormigón-concreto de inmediato, una vez completa su colocación, terminación y adquirida suficiente rigidez como para no resultar afectado en su textura superficial por el método de curado elegido.

En caso de utilizar compuestos de curado, debe aplicarse un compuesto que asegure una tasa máxima de evaporación máxima de un 20,7% en las primeras 72 horas y aplicarlo tan pronto como sea posible.

7.Conclusiones finales

Antes de iniciar el arranque de cualquier proyecto no solo debemos conocer el entorno y sus condiciones climáticas incluso sus riesgos estacionales y es obligación establecer todas las medidas preventivas para mitigar que bajas o altas temperaturas pongan en riesgo la producción del hormigón-concreto y construcción del pavimento.

Así mismo también deben establecerse las medidas correctivas en el caso de que tuviéramos escenarios diferentes a los planificados.

Tenga en cuenta que en la actualidad los patrones climáticos a nivel mundial son guías en las cuales basarnos pero los cambios que estamos padeciendo nos obligan a disponer de alternativas por si esas condiciones sufrieran cambios drásticos, como vemos que está ocurriendo en cualquier punto del planeta.

No arranque ninguna construcción de un pavimento sin tener estas condicionantes claras y a pesar de que las tenga y sepa como solucionarlas la problemática que le hemos trasladado es tan compleja que debe de ser consciente de que no existe ni química, ni alquimia, ni magia alguna que le solucione casos de extremos gradientes, para ello la normativa es muy clara: «Si existe temperatura ambiental por encima de 30ºC o por debajo de 5ºC, no deberá hormigonarse y si se hace debe de ser bajo la responsabilidad de la Dirección Técnica».

En nuestra opinión esa es una primera premisa no del todo exacta, ya que preferimos que determine la temperatura de la masa de hormigón-concreto(realizar varias lecturas), también tomando lecturas de las temperaturas de los acopios de los diferentes ingredientes(recuerde que puede estimar la temperatura del hormigón con la ecuación que ofrece ACI 306 R) y actué con mucha precaución en estos dos casos:

-Si la temperatura en la masa es más baja de 14ºC en la cual el hormigón tendrá ratios muy bajos de madurez y tendrá grandes dificultades de generar calor de hidratación para ganarla y con ello endurecer con una evolución correcta. Esto sucede por un bajo dinamismo de todas las partículas de la masa generando ese prolongada y excesiva lentitud. Si la temperatura del hormigón baja de 10ºC con total seguridad empezará a tener congelamiento en la masa, sin apenas ganancia de nada: temperatura, endurecimiento, madurez, fraguado y con ello resistencias mecánicas y deberá realizar medidas correctoras inmediatas.

-Si la temperatura en la masa supera los 24ºC tendremos una masa que tendrá un gran dinamismo y con ello una velocidad rápida de fraguado, madurez y endurecimiento con lo que la producción del suministro de hormigón-concreto debe realizarse con la cadencia necesaria para no generar juntas frías, empalmes y demás patologías clásicas de suministros con masas calientes y vertidas en avanzados estados de fraguado. La masa será similar a un plato de sopa caliente y las ganancias de temperatura, endurecimiento, madurez, fraguado e incluso las resistencias mecánicas serán inmediatas e incompletas en sus fases que deben de ser pausadas para ser efectivas.

No todas estas precauciones pueden usarse en cualquier proyecto, pero cada una ayudará y sus efectos pueden ser acumulativos.

Con un conocimiento adecuado y las debidas precauciones, puede colocarse y trabajarse un hormigón-concreto durante el tiempo caluroso en incluso gélido, pero sea consciente de su peligrosidad y reflexione si le merece la pena esperar a que las condiciones sean las adecuadas ya que a pesar de que dispongamos de conocimientos, medios, recursos, etc. para salvarlas el riesgo disminuirá, pero no desaparecerá y en muchas ocasiones aquellas soluciones que nos hayan ayudado a salvar la problemática pueden crear otras incluso más preocupantes.

Parte de este artículo ha sido utilizada en el Manual de Diseño, Proyecto y Planificación de la Asociación de Pavimentos Españoles (AEPC) al que le hemos prestado nuestra literatura y conocimiento.

Compartir conocimiento desde Betonia

Este conocimiento que aquí compartimos es parte del Programa hacía el conocimiento activo y la industria de la construcción 4.0 que hemos iniciado hace una serie de años con varias series de actividades formativas, ponencias, jornadas técnicas-prácticas, publicaciones, proyectos etc. trasladando parte de nuestro conocimiento con el fin de singularizar, dignificar, reconocer y destacar los pavimentos de hormigón como unidad específica dentro del mundo de la construcción industrializada.

Nos ha costado mucho esfuerzo, tiempo y multitud de errores solventados, siempre con método empírico, para llegar a disponer de esta experiencia que ahora compartimos, siendo conscientes de que no es más que una pequeña parte del «verdadero conocimiento».

Aquellos que deseen copiar, usurpar o adquirir sin merecimiento deber tener claro que los conocimientos ‘se adquieren, se trabajan y se perfeccionan de manera propia mediante mucho trabajo, vencer barreras y superarse cada día.

Óscar Candás(Betonia Products)

Abril 2024